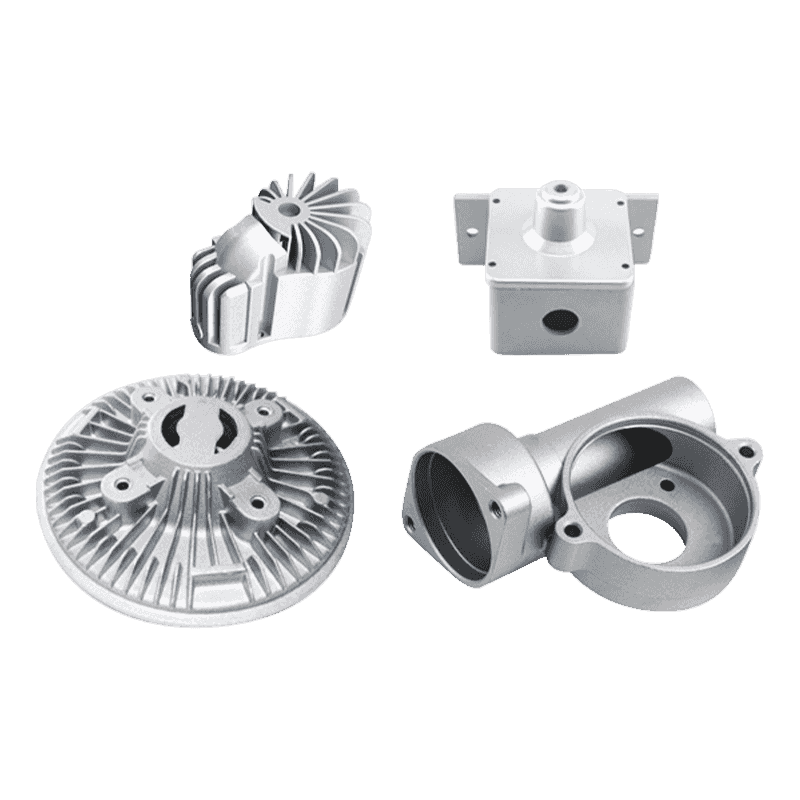

如何检验铝压铸件的质量?

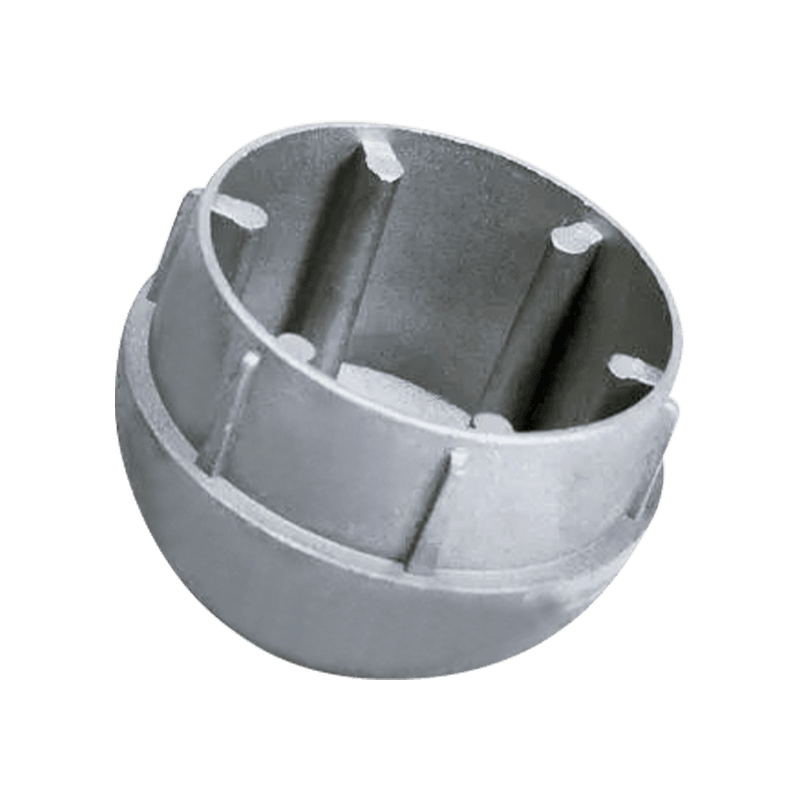

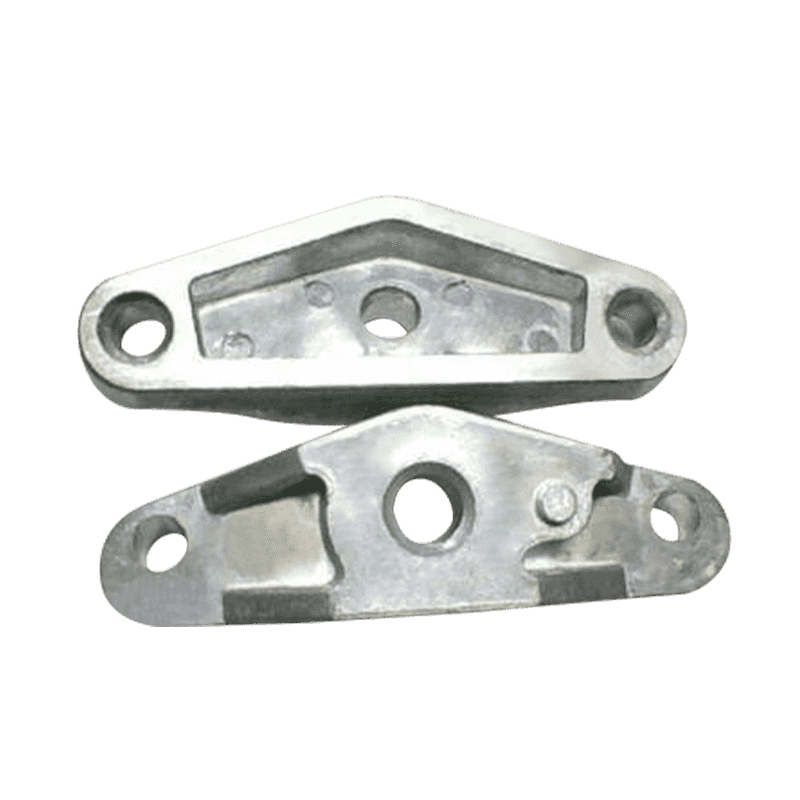

目视检查方法

目视检查是质量评估的第一线 铝压铸件 。检查员寻找可能表明生产问题的表面缺陷,例如裂纹、孔隙、冷隔或流痕。适当的照明条件和放大工具有助于识别可能影响性能的细微缺陷。铝的银白色外观应该是均匀的,没有变色或不寻常的纹理变化,这些变化可能表明污染或冷却不当。

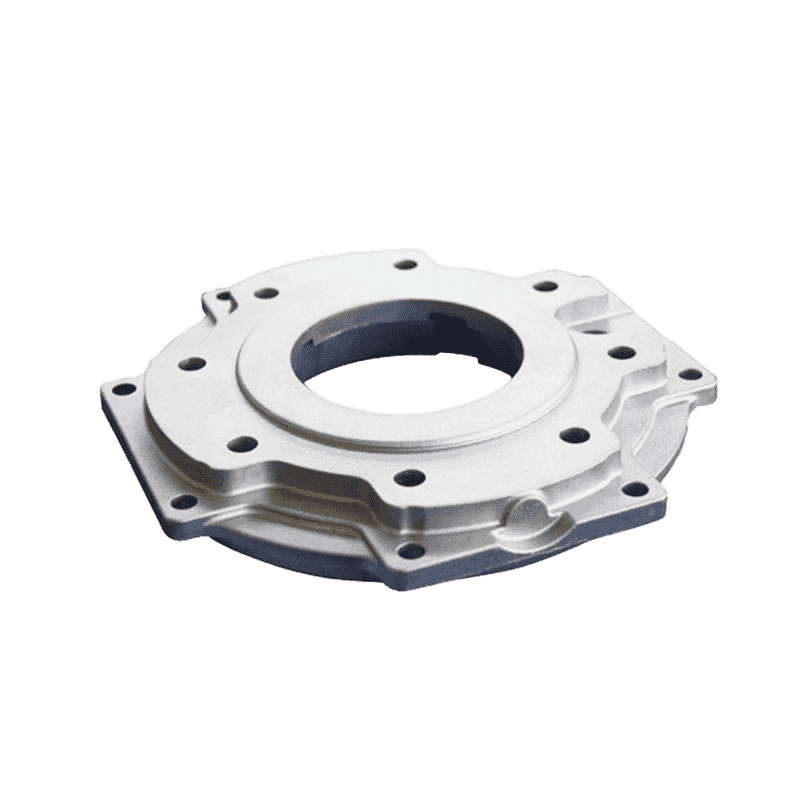

尺寸精度验证

包括卡尺、千分尺和坐标测量机 (CMM) 在内的精密测量工具可验证铸件是否满足指定的尺寸公差。配合表面、孔径和壁厚等关键特征需要特别注意。数字测量系统可以将零件与 CAD 模型进行比较,以检测可能影响装配或功能的微小偏差。

X 射线计算机断层扫描

X 射线 CT 扫描等先进的无损检测方法可揭示表面检查看不见的内部缺陷。该技术可以清楚地区分铝材料和空隙或夹杂物,准确测量孔径和分布。该技术减少了康普顿散射和光束硬化效应造成的图像质量恶化,在不损坏铸件的情况下提供内部结构的清晰可视化。

孔隙率压力测试

气压测试通过测量通过潜在微孔的气流来评估铸件完整性。铸件上的压力差和由此产生的流量计算可以估计平均孔径。该方法有助于识别可能损害耐压应用的泄漏路径,其结果与通过其他技术测量的实际空隙尺寸密切相关。

金相检验

通过样品制备和显微镜进行微观结构分析揭示晶粒结构、相分布和潜在缺陷。正确的切片、安装、研磨和抛光可创建可供检查的表面。蚀刻突出显示表明铸造质量的微观结构特征,包括枝晶臂间距、孔隙率分布以及可能影响机械性能的金属间化合物的存在。

机械性能测试

拉伸、硬度和冲击测试可验证铸件是否达到所需的强度特性。由铸件加工而成或单独铸造的测试样本经过受控加载,以测量屈服强度、极限拉伸强度、伸长率和硬度。结果必须满足特定铝合金和预期应用的规格,无论是高强度/低重量用途还是其他性能要求。

化学成分分析

光谱方法确认合金成分符合规格,因为少量合金元素会显着影响铝的性能。硅、铜、镁或其他添加剂的比例不当会导致强度不足、耐腐蚀性差或铸造困难。化学分析还可以检测出可能降低性能的不需要的杂质。

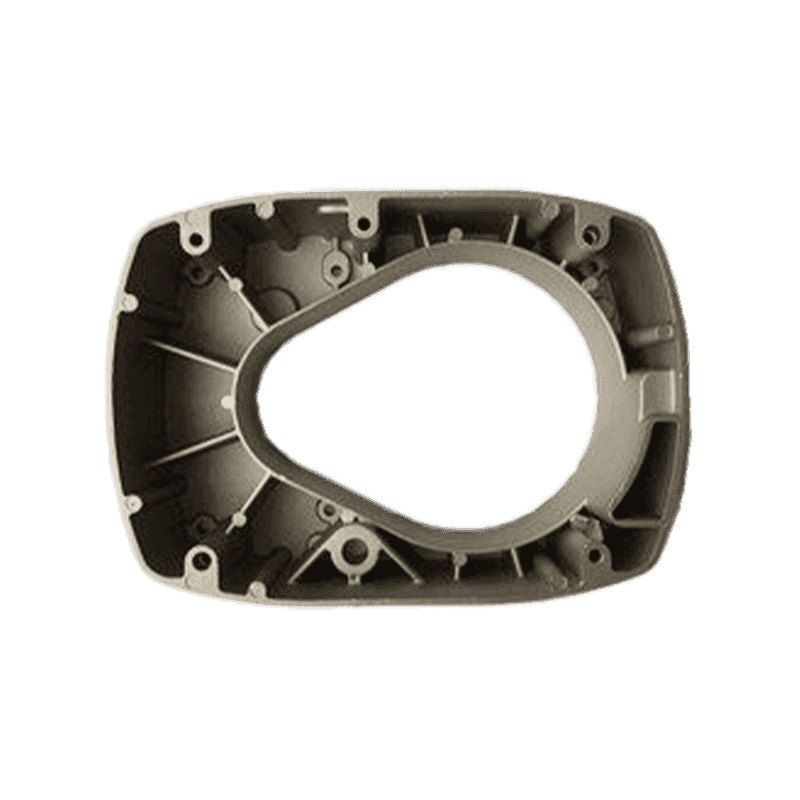

耐腐蚀性评估

测试通过盐雾暴露或其他加速腐蚀方法来评估保护性氧化铝层的有效性。钝化膜在受损时应自发更新以保持保护。用于恶劣环境的铸件需要进行彻底的腐蚀测试,以确保即使存在表面缺陷或微观结构变化也能长期耐用。

染料渗透探伤

这种表面裂纹检测方法使用渗入不连续性的彩色或荧光染料。清洁并施加渗透剂后,检查员去除多余的染料并使用显影剂以吸出残留的渗透剂,突出显示表面破损缺陷。该技术可以有效地发现细微裂纹、孔隙或其他可能无法单独进行目视检查的表面缺陷。

超声波检测

高频声波通过分析反射信号来检测内部缺陷。材料密度的变化或空隙的存在会改变波的传播,从而产生可识别的图案。超声波方法可以测量壁厚并识别表面下缺陷,而不会损坏铸件,但表面处理和耦合剂的使用会影响精度。

泄漏测试程序

对于压力敏感的应用,各种泄漏测试方法可验证铸件的完整性。技术范围从简单的水下气泡测试到复杂的质谱仪氦泄漏检测。适当的方法取决于所需的灵敏度,可以对关键部件进行定量测量,即使是轻微的泄漏也可能导致故障。

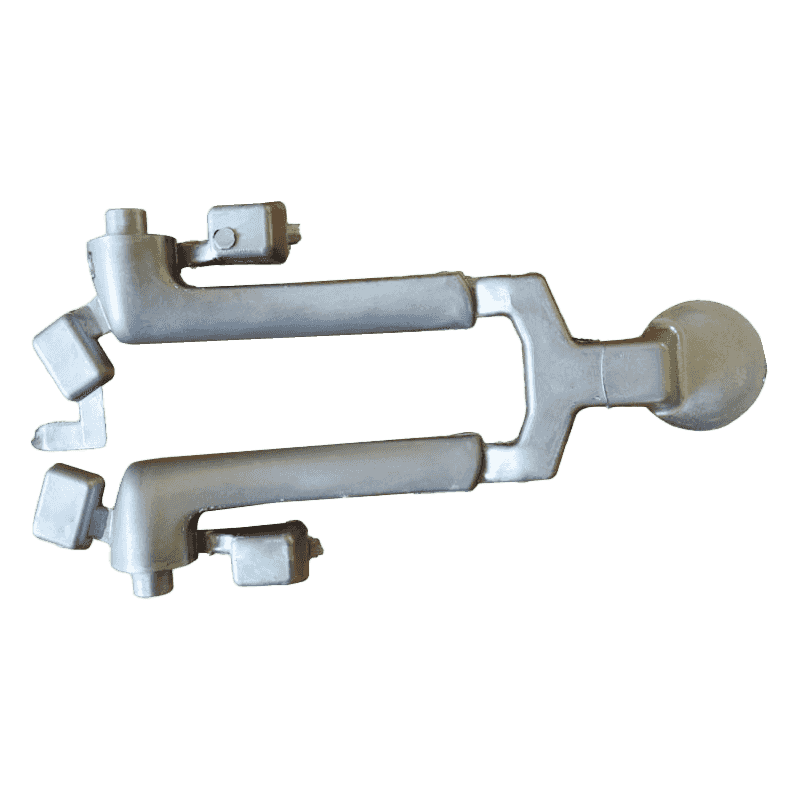

加工试用评估

样品加工操作测试铸件的可加工性并在全面生产之前揭示潜在问题。刀具过度磨损、表面光洁度差或意外切屑形成等问题可能表明微观结构异常。成功的加工可确认材料的成型性,并有助于建立生产加工的最佳切削参数。

统计过程控制监控

通过 SPC 方法进行持续的质量跟踪,确定铸件特性的趋势。关键尺寸、孔隙率水平或机械性能的控制图有助于在生产出不合格零件之前检测过程偏差。一致的数据收集允许及早采取纠正措施并展示长期过程能力。

客户特定的验证测试

最终的质量确认通常涉及模拟实际使用条件的特定应用测试。这些可能包括压力循环、热冲击、抗振性或针对铸件最终用途定制的其他性能验证。此类测试可以最直接地评估铸件是否能在预期环境中按要求运行。

您对我们的产品感兴趣吗

留下您的姓名和电子邮件地址,以便获取我们的产品价格和详细信息。

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский