铅压铸件在尺寸精度和表面光洁度方面可以达到哪些标准?

铅压铸件的尺寸精度

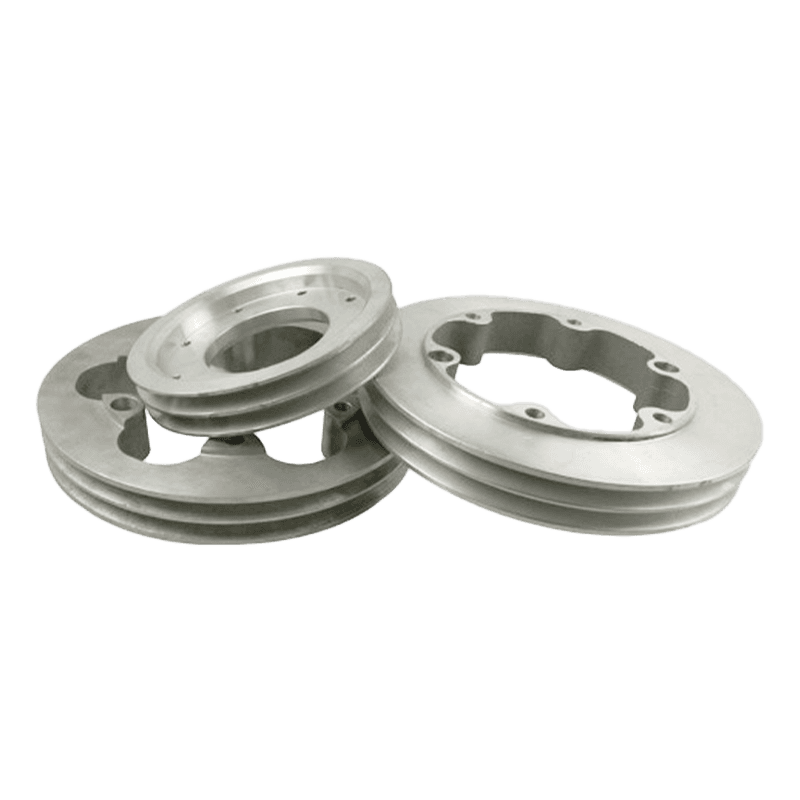

铅压铸以其实现高尺寸精度的能力而闻名,这对于需要一致的零件几何形状和配合的行业至关重要。尺寸精度取决于模具设计、注射压力、冷却速率和模具温度控制等多种因素。在标准工业实践中,对于较小尺寸的铅压铸组件通常可以满足 ±0.05 毫米至 ±0.1 毫米的公差水平,而对于较大的组件则可以满足稍大的范围。这种精度使铅压铸适用于严格公差和重复性至关重要的应用,例如电动汽车压铸、渔具压铸和机械压铸。

影响尺寸精度的因素

尺寸精度 铅压铸件 受合金成分、模具磨损和工艺稳定性的影响。铅基合金具有良好的流动性,使其能够以最小的变形填充细小的空腔。然而,冷却速率的变化可能会导致轻微的收缩或翘曲。先进的模具设计以及适当的排气和浇注系统有助于最大限度地减少尺寸偏差。此外,压铸设备的自动化可以精确控制注射参数,确保生产批次的一致性。定期校准和维护机械也有助于在长期制造过程中保持稳定的尺寸标准。

表面光洁度特性

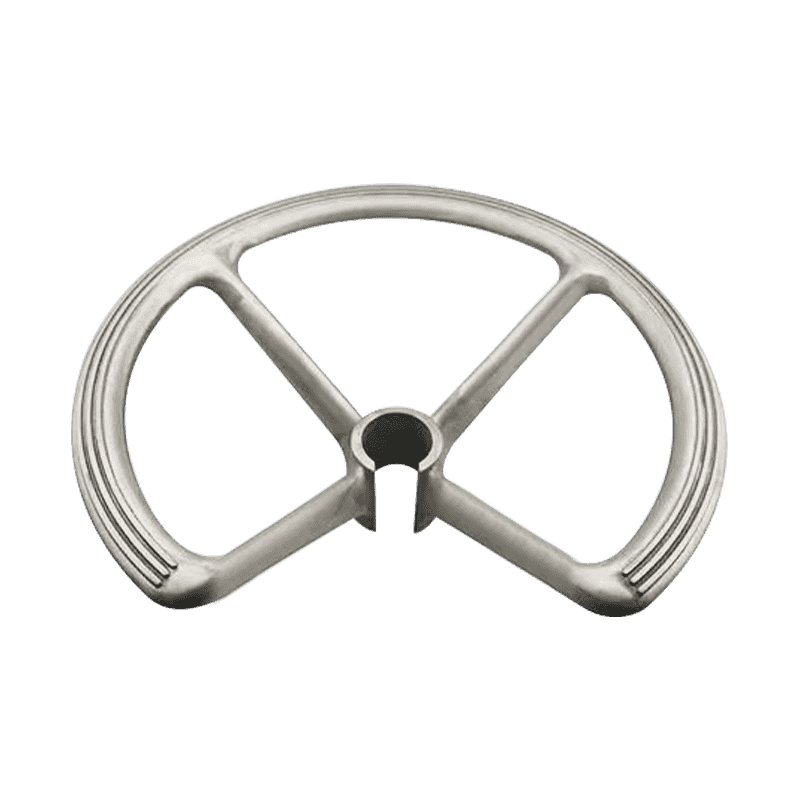

铅压铸件的表面光洁度很大程度上取决于模具表面质量和加工条件。适当抛光的模具可以生产表面粗糙度 (Ra) 低至 0.8 至 1.6 微米的组件,适用于大多数工业应用。当需要更高的外观或密封质量时,可以应用喷丸、抛光或电镀等二次精加工工艺。这确保了最终产品满足功能和视觉期望,同时又不影响机械性能。在精密设备制造中,特别是在渔具压铸中,光滑的表面光洁度对于减少摩擦和提高部件性能至关重要。

不同应用中的比较公差

不同的行业根据预期的应用提出了不同的公差要求。例如,在电动汽车压铸中,通常需要更严格的公差,以确保电子外壳或热管理组件之间的兼容性。另一方面,如果零件需要进行二次加工或装配调整,则机械压铸可能允许稍宽的公差。下表总结了在铅压铸的各种应用中观察到的一般尺寸精度范围。

| 应用领域 | 典型尺寸公差 | 表面粗糙度(Ra) | 后处理要求 |

|---|---|---|---|

| 电动车压铸件 | ±0.05毫米 - ±0.08毫米 | 0.8 – 1.2 微米 | 通常需要抛光或阳极氧化 |

| 渔具压铸件 | ±0.06 毫米 - ±0.1 毫米 | 1.0 – 1.6 微米 | 偶尔进行电镀以防止腐蚀 |

| 机械压铸 | ±0.08 毫米 - ±0.15 毫米 | 1.6 – 3.2 微米 | 根据用途进行机械加工或涂层 |

流程优化和测量技术

实现和保持尺寸精度需要精确的测量和质量控制。坐标测量机 (CMM) 和激光扫描系统广泛用于验证压铸件的尺寸稳定性。这些系统允许对复杂几何形状进行非接触式测量,确保与设计模型的偏差保持在可接受的限度内。统计过程控制 (SPC) 技术也应用于压铸生产线,以监控零件尺寸趋势并及早识别潜在的过程偏差。数字测量工具与生产管理系统的集成可以进行实时校正,降低废品率并保持一致的质量。

合金成分对精度的影响

铅基合金具有特殊的性能,适合精密压铸。锡和锑的存在增强了强度和耐磨性,同时保持良好的流动性。合金成分决定铸件的收缩率,直接影响尺寸精度。当用于 电动车压铸件 ,合金控制变得尤为重要,因为零件通常需要严格的密封和散热公差。同样,渔具压铸受益于较低收缩率的合金,以确保运动部件的精确安装,而机械压铸则采用平衡机械强度和铸造简便性的合金。

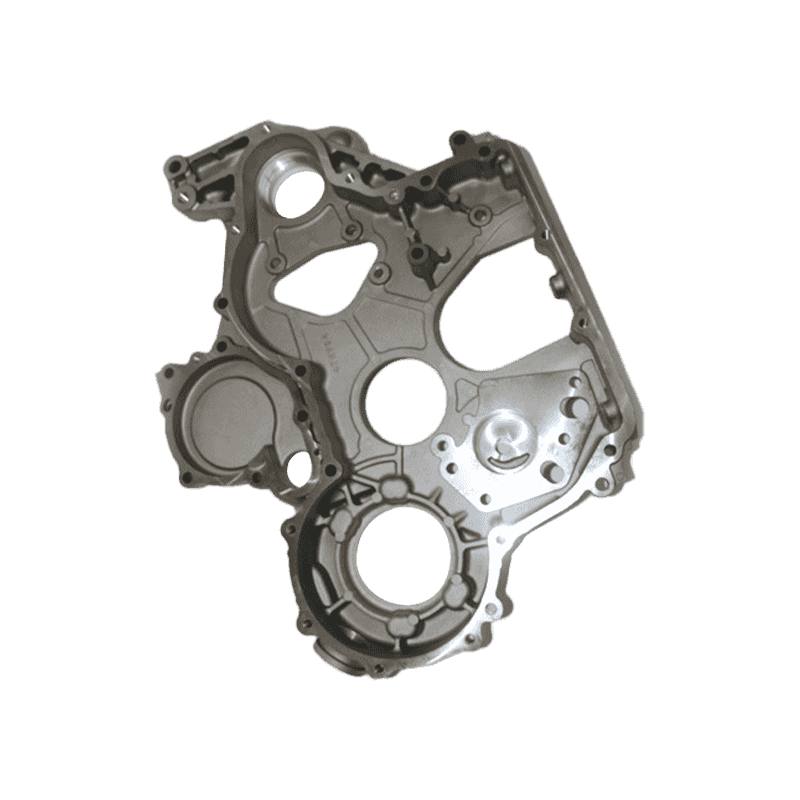

模具设计及其在实现精度方面的作用

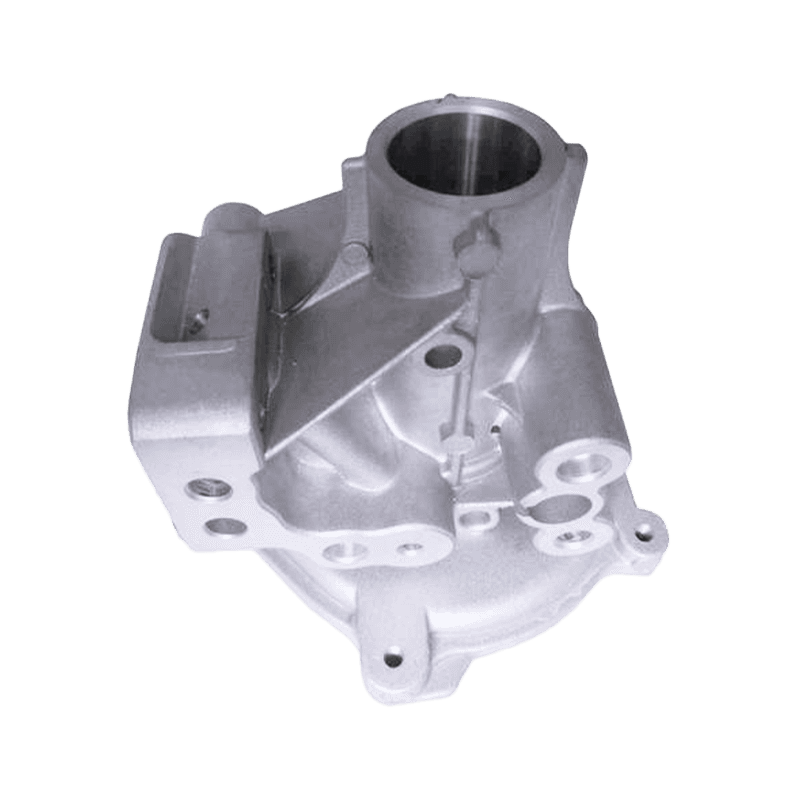

模具设计在确定铸件的最终尺寸结果方面起着至关重要的作用。分型线、顶针位置和冷却通道等元素必须仔细设计,以减少应力集中和翘曲。模具内的均匀温度控制可确保熔融铅均匀冷却,防止局部收缩或变形。在高级应用中,例如 机械压铸 ,计算机辅助工程 (CAE) 模拟用于预测金属流动和凝固行为,在制造开始之前优化模具结构。这些设计考虑因素对于实现可靠的精度和高质量的表面光洁度做出了重大贡献。

通过后处理提高表面光洁度

通常采用抛光、喷丸和涂层等后处理工艺来提高铅压铸件的表面光洁度。这些工艺不仅可以增强外观,还可以减少表面孔隙率,提高耐腐蚀性和油漆附着力。例如,电动汽车压铸部件可能会进行粉末涂层,以防止暴露在环境中,而渔具压铸部件通常会进行镀镍以抵抗盐水腐蚀。机械压铸产品也可能经过机械加工以提高表面光滑度,以用于装配或密封目的。精密铸造和有效精加工的结合确保每个零件都满足功能和美学期望。

操作条件下的尺寸稳定性

生产后,尺寸稳定性仍然是一个重要的考虑因素,特别是对于承受温度变化或机械负载的零件。由于材料的耐热膨胀性,铅压铸部件通常表现出良好的稳定性。然而,如果合金成分或热处理工艺不充分,操作过程中过度受热可能会导致轻微变形。在电动汽车压铸中,热稳定性对于电池外壳和电子外壳至关重要。同样,渔具压铸部件必须保持尺寸稳定性,以确保在不同水温下平稳运行。在压铸过程中保持稳定的生产条件有助于最大限度地减少这种变化。

铅压铸与其他金属铸造方法的比较

铅压铸件经常在精度和光洁度方面与铝和锌压铸件进行比较。虽然铝合金更轻且常用于电动汽车压铸,但铅由于其低熔点和良好的流动特性而提供更好的尺寸重复性。另一方面,锌压铸可实现类似的表面光洁度,但需要更高的铸造压力。下表概述了这些材料在尺寸精度和表面光洁度方面的一般比较。

| 材料类型 | 熔点(°C) | 尺寸公差(毫米) | 表面粗糙度(Raμm) | 典型应用 |

|---|---|---|---|---|

| 铅合金 | 327℃ | ±0.05 – ±0.1 | 0.8 – 1.6 | 渔具压铸、机械压铸 |

| 铝合金 | 660℃ | ±0.08 – ±0.15 | 1.2 – 2.5 | 电动车压铸件 |

| 锌合金 | 420℃ | ±0.05 – ±0.08 | 0.8 – 1.2 | 消费品、五金零件 |

检查和质量控制实践

确保尺寸精度和表面质量的检验方法包括目视检查、尺寸测量和表面粗糙度测试。 X射线和超声波检查等无损检测(NDT)方法可以检测可能影响稳定性和精度的内部缺陷。对于电动汽车压铸中使用的高价值部件,质量控制团队会进行全面的尺寸映射,以确保所有部件符合严格的公差。定期监控工具磨损、模具温度和注射参数,确保随着时间的推移保持一致的精度。实施这些检查标准可支持长期可靠性并减少浪费。

工艺稳定性和重复性

在多个生产周期中复制相同零件的能力决定了铅压铸的工艺稳定性。具有可编程控制的自动化系统可确保注射速度、压力和温度等参数保持在设定的限度内。实时监控和反馈系统进一步提高了过程的可重复性。这种一致性对于机械压铸等行业至关重要,因为零件必须以最小的变化装配在一起。稳定的生产条件还可以降低返工率,帮助制造商在不影响精度或表面光洁度的情况下实现可预测的成本和时间表。

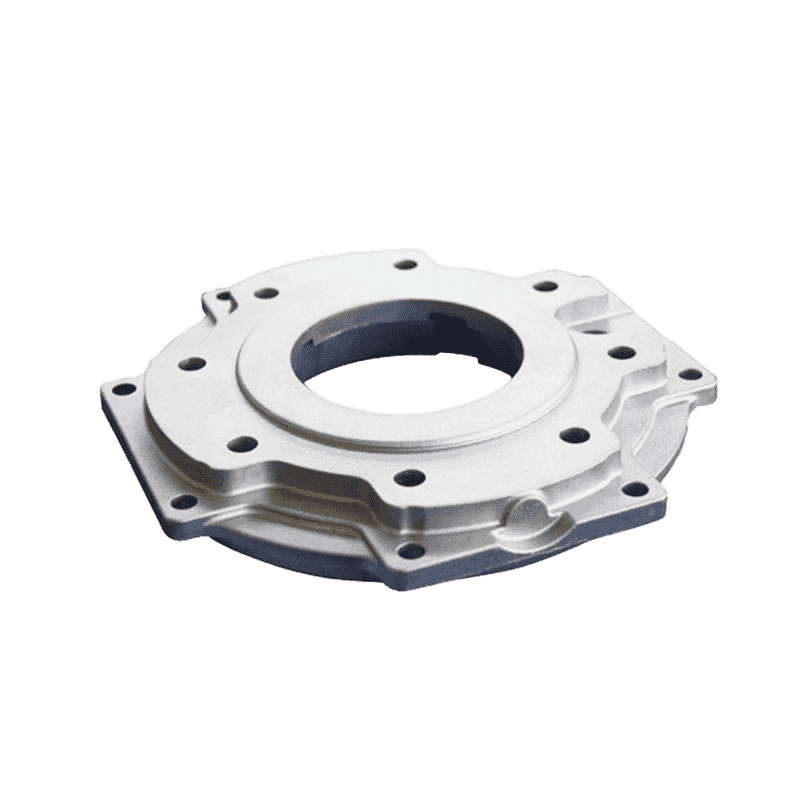

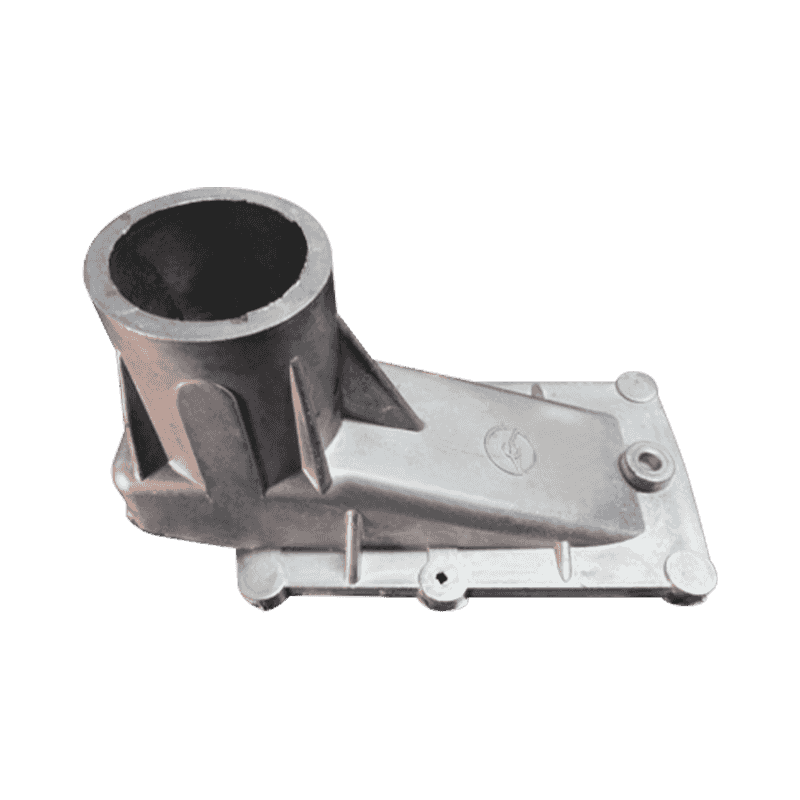

需要高精度和光滑表面的应用

铅压铸件广泛应用于要求尺寸一致性高、表面纹理光滑的领域。由于电子外壳和电池盒的精度要求,电动汽车压铸部件受益于这项技术。渔具压铸需要精确的装配,以确保机械效率和负载下的耐用性。机械压铸应用包括外壳、齿轮和阀门,其中精确的尺寸和低表面粗糙度可提高性能和装配效率。这些应用展示了铅压铸如何通过精度和一致性来满足不同的工业要求。

CNC 加工在精加工过程中的集成

为了进一步提高尺寸精度,铅压铸件通常会进行数控加工作为二次加工。 CNC 加工可以使表面精化和公差控制超越铸造工艺的限制。这种集成在电动汽车压铸和机械压铸中尤其常见,因为这些领域需要复杂的几何形状和关键的对准特征。压铸和数控加工的结合提供了成本效益和卓越的尺寸精度,满足现代制造业不断变化的需求。

尺寸和表面质量控制的未来趋势

铅压铸的未来在于数字化制造和自动化。 3D 模具扫描、预测模拟和基于人工智能的质量控制等技术正在提高预测和控制偏差的能力。增强的模具材料和涂层还可以延长模具寿命,在较长的生产运行中保持表面光洁度的一致性。随着电动汽车压铸和渔具压铸等行业的不断发展,对精度和环境效率的重视将推动铅压铸技术和生产系统的进一步创新。

您对我们的产品感兴趣吗

留下您的姓名和电子邮件地址,以便获取我们的产品价格和详细信息。

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский