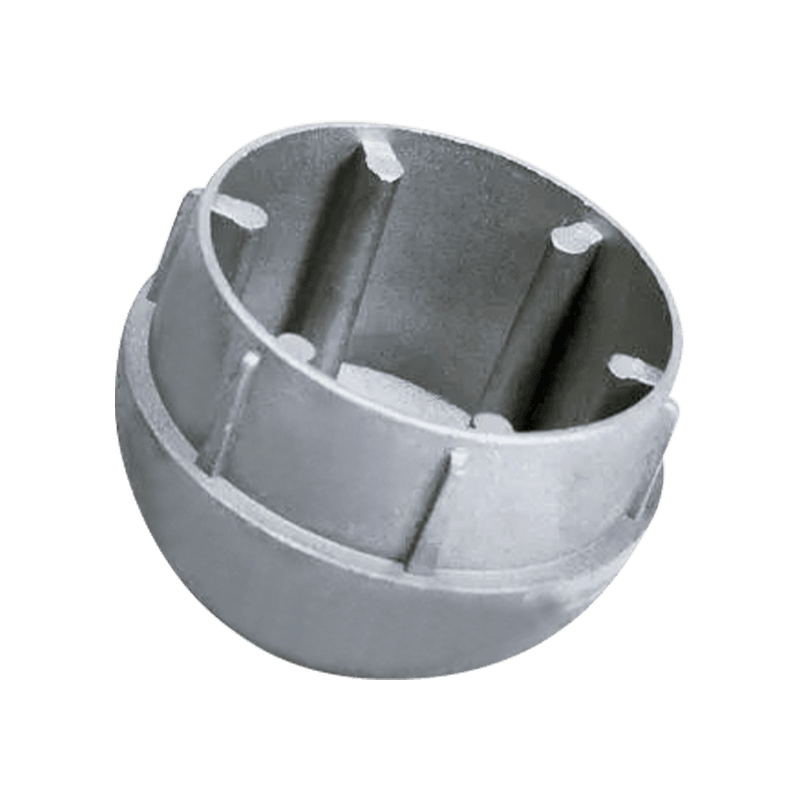

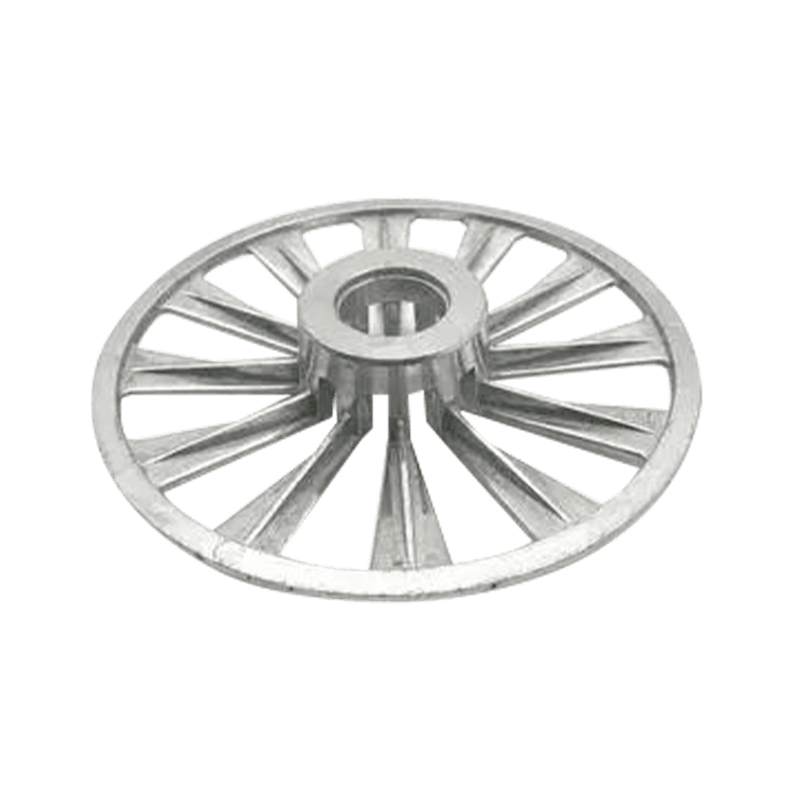

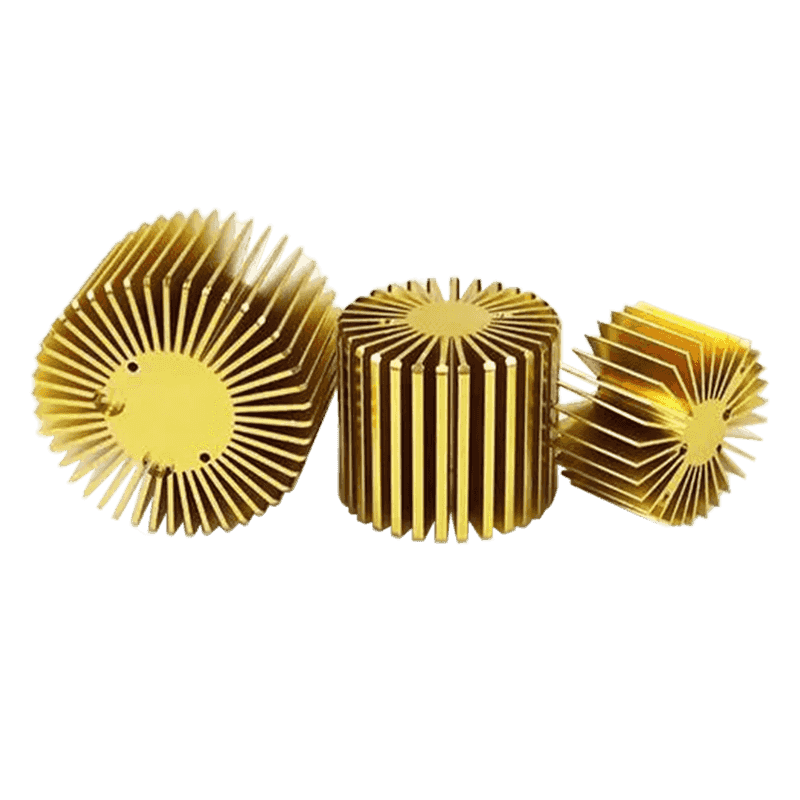

如何确保铝制产品的尺寸稳定性?

维度稳定性的基本概念

维度的稳定性 铝挤出产品 指在形成,冷却,运输,存储和使用过程中,铝制剖面在设计公差内保持其尺寸的能力。此功能对于需要高精度连接,组装或密封的工业应用至关重要。维数偏差可能会导致组装困难,降低强度甚至功能故障,因此在设计和制造过程中必须全面控制多个影响因素。

合金选择对尺寸稳定性的影响

合金组成直接确定挤出过程中铝的热变形,冷却收缩率和残留的热应力。常用的6000系列合金(例如6061和6063)被广泛用于对尺寸稳定性高需求的产品,这是由于其良好的处理性能和较高的热稳定性。相反,在热工作后,强度较高的7000系列合金容易变形,并且在使用时需要进行其他冷却控制和后处理。

挤压模具的精确和设计

挤出模具是确定产品横截面形状和尺寸精度的直接工具。如果模具具有处理误差,热变形或松动组装,则很容易在挤出过程中导致局部维度丢失。为了确保模具的准确性,需要CNC加工技术,并根据霉菌在高温下的使用特征进行热处理和刚性加固。此外,霉菌流通道设计还必须是合理的,以避免金属流动不均,从而导致轮廓变形。

优化挤出过程参数

挤出温度,速度和压力的控制是影响尺寸稳定性的关键因素。过度的挤压温度很容易导致金属的塑料流量过多,因此难以控制大小。过度的挤压速度可能会导致“香蕉弯”或最终变形等问题。因此,有必要根据铝合金模型和产品形状合理地设置挤出机参数,并使用数据监视系统保持过程稳定。另外,调整挤出方向和进食角还可以帮助减少轮廓的横向变形。

冷却和拉直过程的作用

铝制材料在脱染后需要立即冷却,以避免由过度的热应力引起的弯曲或扭曲。常见的冷却方法包括空气冷却,水雾冷却或水箱冷却,不同的方法适用于不同厚度和横截面形状的产品。冷却后,需要进行拉直处理,并通过机械拉直设备将可能的较小变形调整为公差范围内。如果冷却不均匀或不正确地控制了拉直角度,则可能会适得其反并导致尺寸偏差。

老化的治疗补充剂稳定性

对于需要增强强度和结构稳定性的铝制挤出产品,通常会安排人工衰老或自然老化治疗。人工衰老控制温度和时间,以促进金属晶体内部沉淀的稳定结构的形成,从而改善尺寸稳定性和机械性能。应该注意的是,如果温度过高或在老化过程中时间太长,也会引起维度变化,因此应使用标准过程参数。

控制存储和环境因素

铝曲线对外部环境的变化很敏感。温度差异,湿度和存储应力将对其尺寸产生一定的影响。在运输和存储期间,应避免挤出挤压物太重或因水分而变形。合理使用支架,垫子和通风设备可以有效地减少由外力或热膨胀和收缩引起的几何尺寸偏差。

检查和质量控制过程

维度检查是评估稳定性的直接手段。卡尺,三坐标测量仪器,轮廓投影仪和其他工具通常用于进行长度,厚度,平整等的随机检查,以确保数据的准确性,需要在恒定温度空间中进行测试,以避免影响测量结果的热膨胀和收缩。同时,在挤出生产过程中的第一件检查,巡逻检查和最终检查的实施可以及时地检测和纠正尺寸偏差。

比较不同因素对维稳定性的影响的比较表

| 因素 | 具体的表现 | 对维稳定性的影响水平 | 控制方法 |

|---|---|---|---|

| 合金类型 | 不同的合金系列具有不同的热行为 | 中等的 | 选择具有良好加工性和热稳定性的合金(例如,6063) |

| 死亡准确性 | 磨损或偏差会导致不一致的轮廓 | 高的 | 使用CNC加工的精度死亡并定期维护 |

| 挤出温度和速度 | 高温或不稳定的速度会导致流量不均匀 | 高的 | 使用自动控制系统优化温度和速度 |

| 冷却方法和强度 | 冷却不均会导致热应力和变形 | 高的 | 选择适当的冷却方法并确保均匀冷却 |

| 老化治疗 | 温度控制不当会导致尺寸变化 | 中等的 | 严格遵循人工或自然老化过程 |

| 存储与处理 | 堆叠压力或环境温度变化会影响大小 | 低至中等 | 使用架子进行分层存储并避免水分或热冲击 |

| 检查程序 | 延迟或不经常检查 | 中等的 | 增强头式和最终检查;如果需要,请介绍在线监视 |

您对我们的产品感兴趣吗

留下您的姓名和电子邮件地址,以便获取我们的产品价格和详细信息。

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский