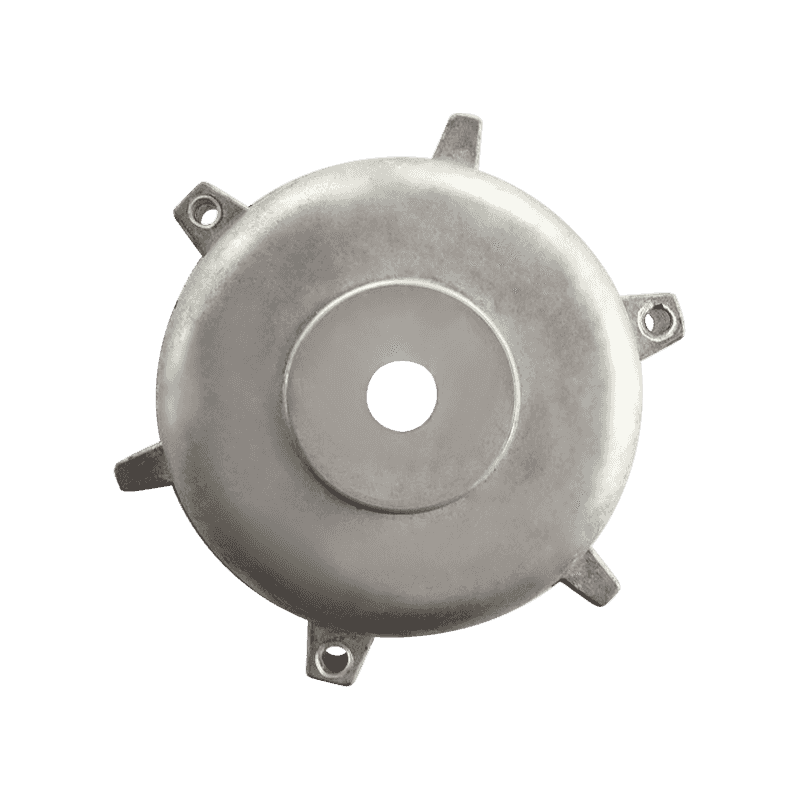

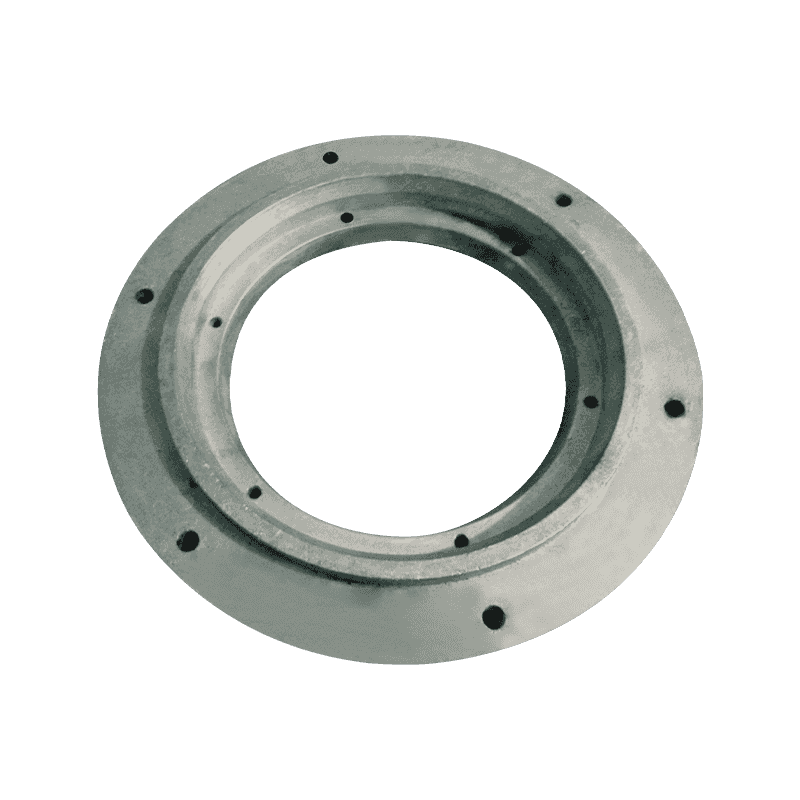

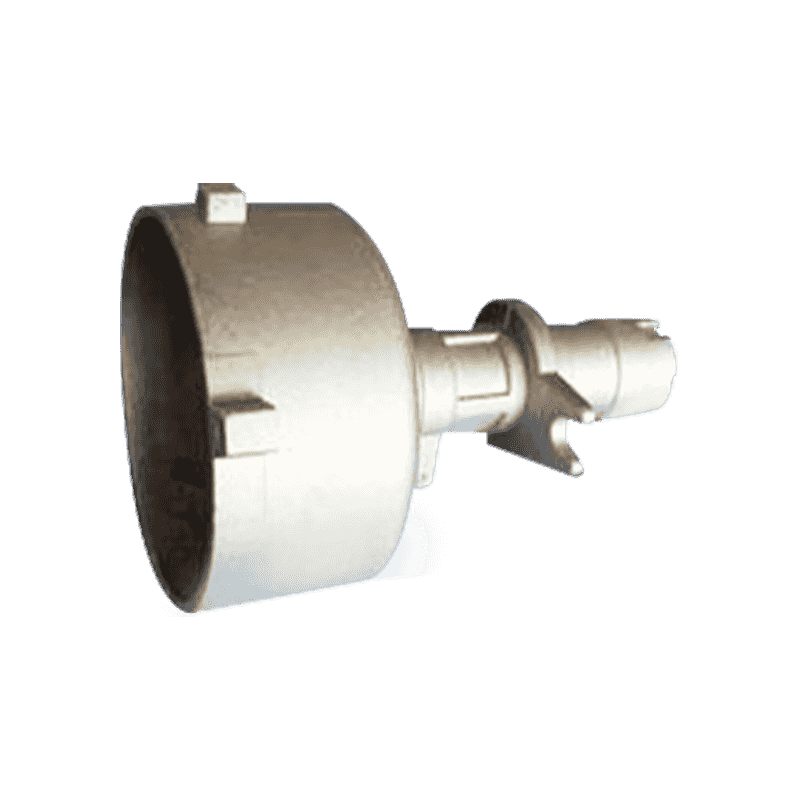

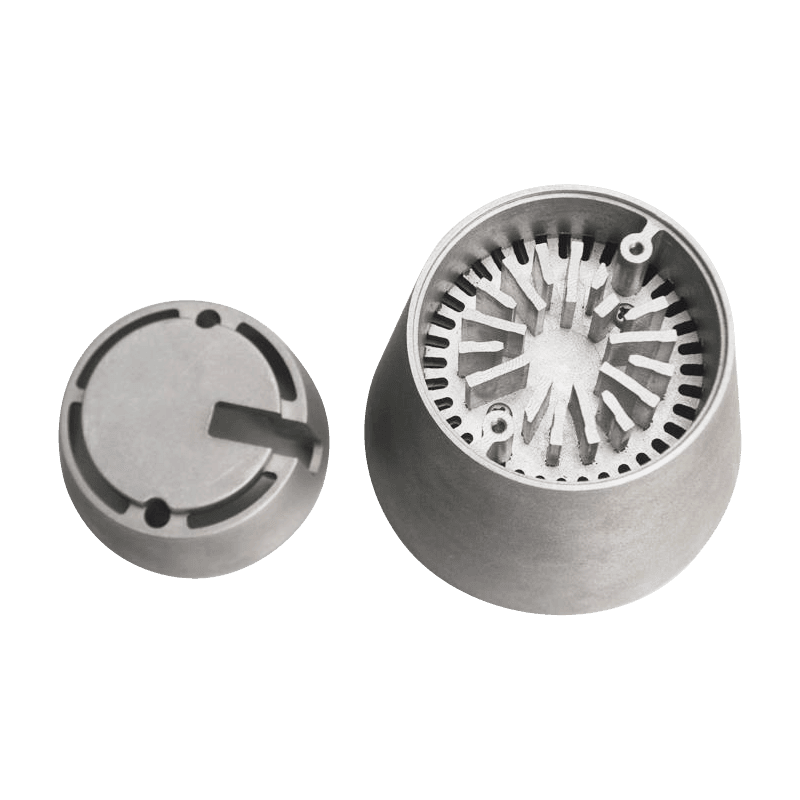

如何提高铝压铸件生产效率、降低成本?

流程优化提高生产效率

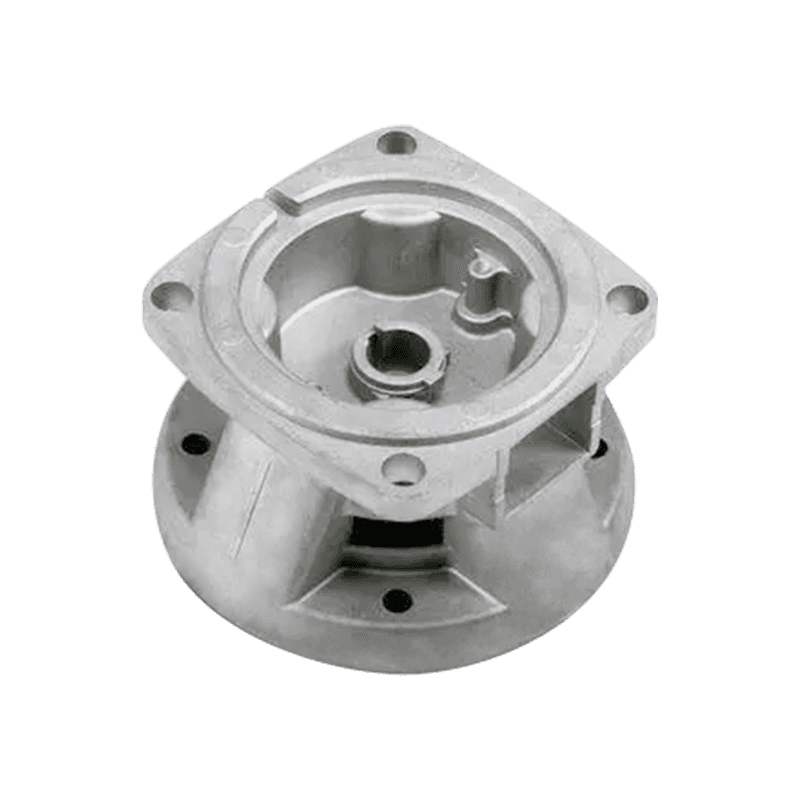

铝压铸生产效率与工艺流程密切相关。合理的工艺设计可以缩短生产周期,降低能耗,提高单件生产速度。首先,设计良好的模具结构和流道系统有助于缩短注射和冷却时间,从而提高单位生产速度。优化模具排气和冷却系统可以减少缺陷并降低返工成本。其次,调整注射速度、保压时间、浇注温度等工艺参数,保证金属流动均匀,减少气孔、缩松等缺陷,提高一次合格率,减少材料损耗。计算机模拟技术可以通过主动识别潜在问题并节省模具试验和调试时间来协助工艺设计。

设备管理与维护保障稳定生产

设备性能和稳定性显着影响生产效率。通过有效的设备管理和维护,可以减少设备停机时间,保证连续生产。定期检查和维护压铸机的液压、加热和控制系统,以确保最佳运行。引入自动化、智能化设备,利用传感器和控制系统实时监控生产状态,实现故障预警和远程诊断,减少人工干预,提高设备利用率。合理安排生产计划,避免设备过度使用或闲置,从而提高整体产能。

材料利用和成本控制

铝压铸 材料成本在总体成本中占有很大比例,合理利用材料成为降低成本的关键途径。首先,选择合适的铝合金,平衡成本和性能要求,避免过度设计导致材料浪费。其次,优化铝液的加热和保温工艺,最大限度地减少冶炼过程中的氧化损失和夹杂物,从而降低废品率。铝压铸件的设计还应考虑减少材料的使用,例如采用适当的壁厚和轻质结构来减少熔融铝的使用。建立废料回收再利用系统可以有效降低材料采购成本,同时也可以最大限度地减少对环境的影响。

| 材料利用措施 | 具体行动 |

|---|---|

| 合理的合金选择 | 根据性能和成本选择合适的合金类型 |

| 优化的熔化工艺 | 控制加热温度和时间,减少氧化和杂质 |

| 结构设计优化 | 采用适当的壁厚和轻量化设计来减少材料使用 |

| 废物回收和再利用 | 建立废物回收体系,提高铝回收利用 |

质量控制减少返工和废品率

质量问题直接影响生产成本和效率。加强过程质量控制可以有效降低返工率和废品率。一是严格执行进料检验标准,确保原材料质量一致。其次,确保工艺参数在控制范围内保持稳定。利用在线检测设备实时监控关键参数和产品质量,以便及时调整工艺。对气孔、裂纹等常见缺陷进行根本原因分析,并采取针对性措施,减少其发生。加强员工培训,增强操作技能和质量意识。通过持续的质量改进活动,降低不良品率并节省返工时间和材料成本。

管理策略和人才培训促进持续改进

生产管理质量直接关系到效率和成本控制。建立科学的生产计划、物料管理、设备维护、质量管理等生产管理体系,确保各环节协调运转。实施信息管理系统,实时收集和分析生产数据,辅助决策,提高响应能力。优先进行员工培训,增强他们对工艺、设备、质量要求的理解和执行,从而提高生产效率。鼓励团队沟通与协作,及时解决生产问题并推动持续改进。完善绩效考核机制,激励员工积极参与效率和成本改进活动。

| 经营策略 | 实施措施 |

|---|---|

| 生产计划 | 制定合理的生产计划,协调设备和人员资源 |

| 信息管理 | 引入MES等系统进行数据收集和分析 |

| 员工培训 | 定期进行工艺、设备操作和质量标准培训 |

| 团队沟通 | 建立沟通平台,及时解决生产问题 |

| 绩效评估 | 建立激励机制,鼓励效率和成本改进 |

通过自动化技术的应用提高生产效率

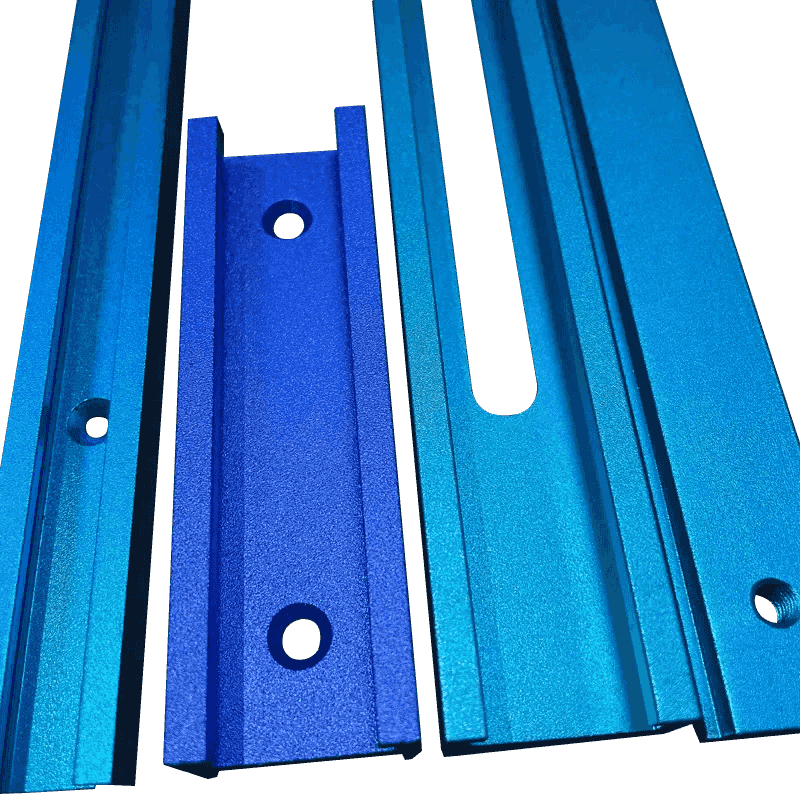

随着工业4.0的发展,铝压铸行业逐渐引入自动化设备,以提高生产效率、降低劳动力成本。自动上下料机械手和机器人可实现模具快速上下料,减少操作时间,提高生产周期稳定性。自动化检测设备还可以在线监控产品尺寸、缺陷和重量,及时发现异常情况,防止缺陷产品进入下游工序。自动化还可以减少人为错误引起的质量问题,提高整体生产的连续性和稳定性。

绿色生产理念降低成本压力

绿色生产不仅有利于环境保护,从长远来看还能降低运营成本。铝压铸消耗大量能源。使用节能设备和优化能源管理有助于降低能源成本。例如,使用节能炉和加热设备,合理安排生产班次,尽量减少闲置作业,可以显着降低电力和燃料消耗。此外,废气回收、废料再利用等环保措施不仅符合环保法规,还能减少资源浪费和整体运营成本。

您对我们的产品感兴趣吗

留下您的姓名和电子邮件地址,以便获取我们的产品价格和详细信息。

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский