压铸铝合金汽车零部件在汽车使用环境中的耐腐蚀性能是否足够?

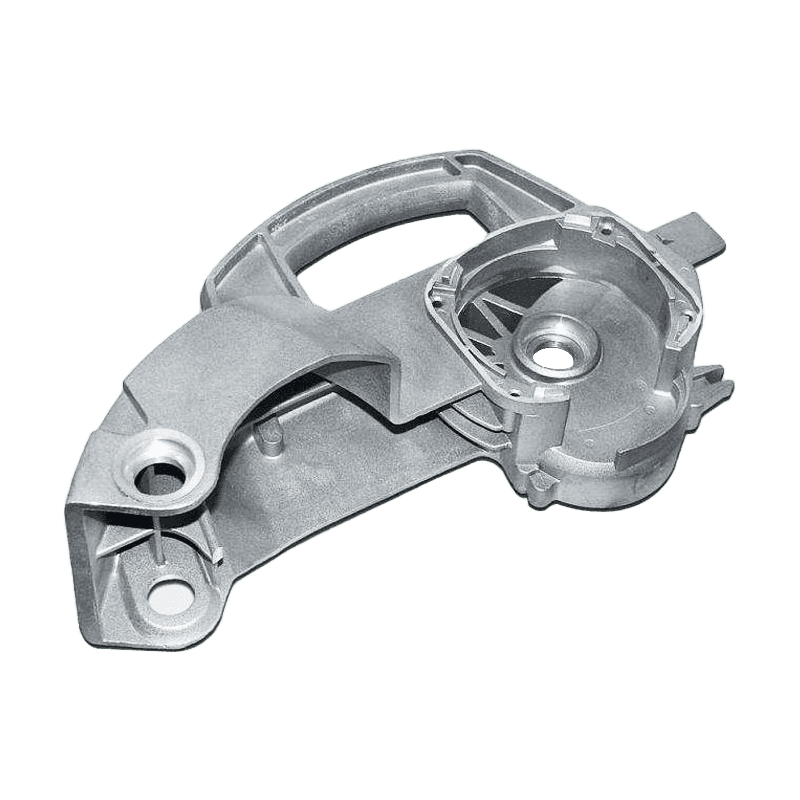

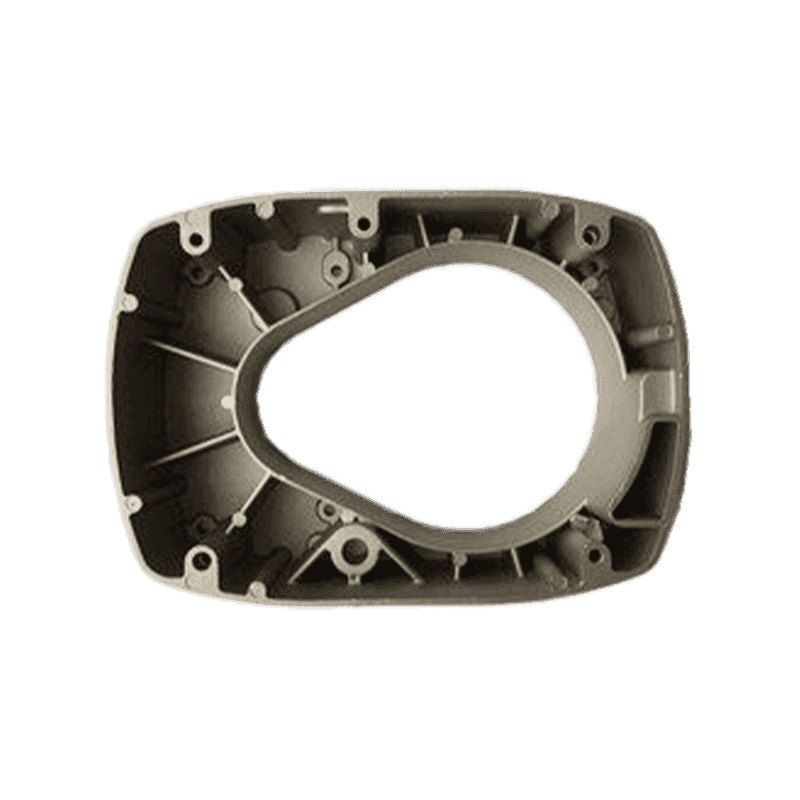

压铸铝合金汽车零部件简介

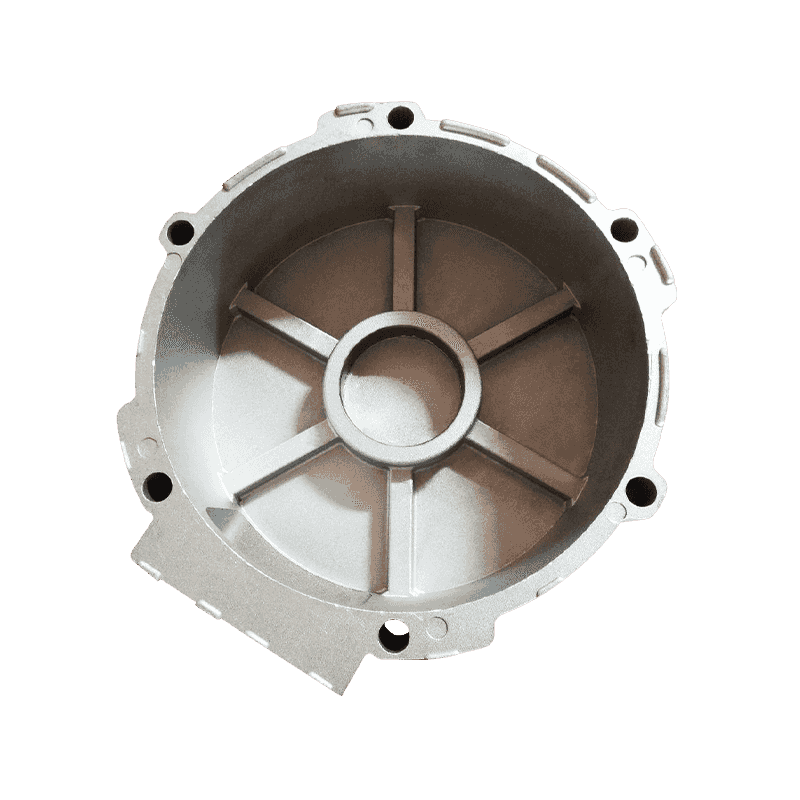

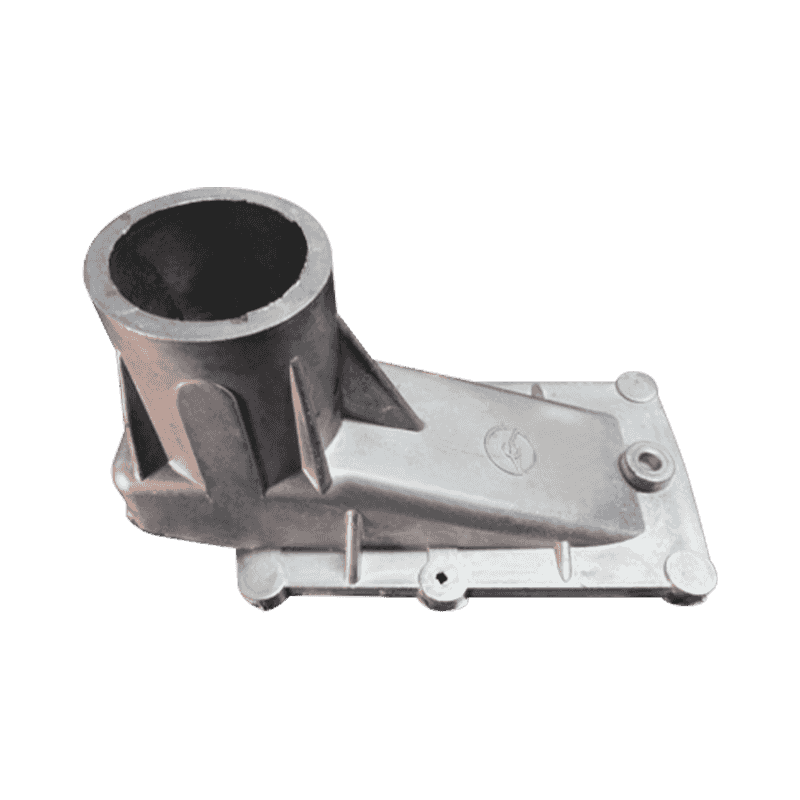

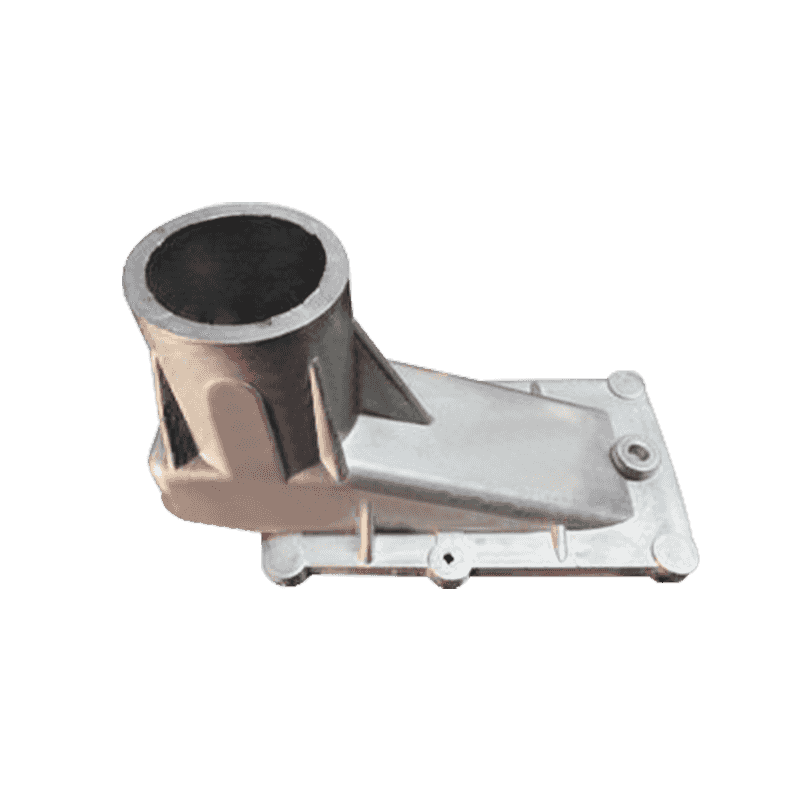

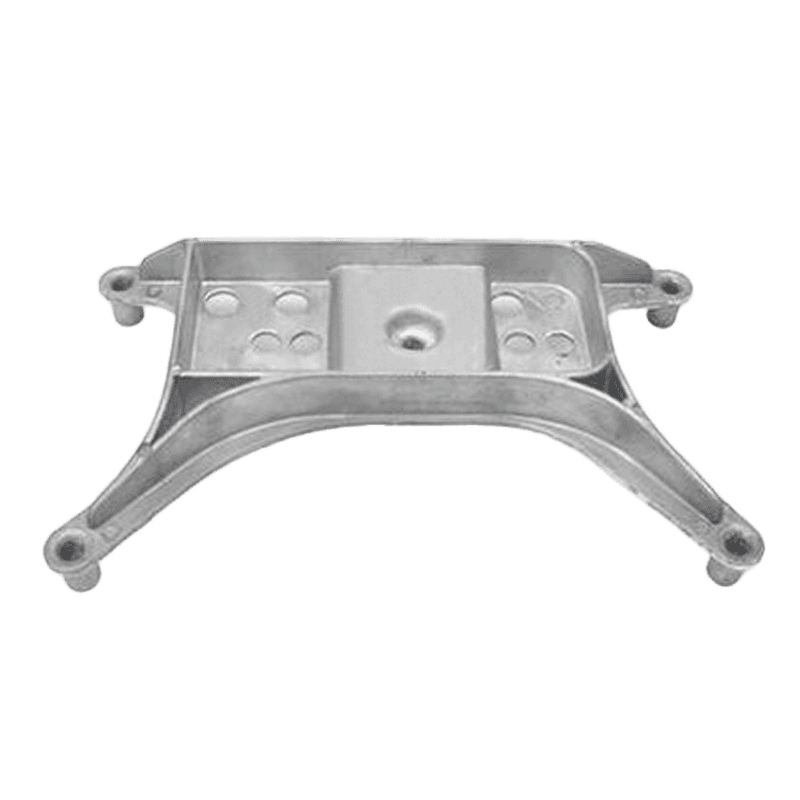

压铸铝合金汽车零部件 由于其重量轻、设计灵活性以及形成复杂形状的能力,被广泛应用于汽车行业。这些零件用于发动机部件、变速箱壳体、底盘零件和车身结构。影响其长期性能的一项关键特性是耐腐蚀性,特别是因为汽车零部件暴露在不同的环境条件下,包括水分、道路盐分、温度变化和化学污染物。评估压铸铝合金在汽车使用环境中是否能提供足够的耐腐蚀性,需要详细了解其材料特性、制造工艺和防护措施。

材料成分及耐腐蚀性

压铸中使用的铝合金通常包含硅、镁、铜或其他合金元素,以提高强度和可铸造性。尤其是硅,可以增强流动性并减少铸造过程中的收缩,但它也会影响腐蚀行为。镁可以提高机械性能,但如果处理不当,可能会使合金更容易受到某些形式的腐蚀。铜含量可以提高强度,但可能会降低耐腐蚀性。这些元素的平衡与适当的热处理相结合,会影响铝合金在汽车条件下抵抗氧化和降解的能力。

| 合金类型 | 典型元素 | 腐蚀行为 | 常见汽车用途 |

|---|---|---|---|

| 铝硅 | 铝、硅 | 阻力适中;可能形成保护性氧化层 | 发动机盖、外壳 |

| 铝硅-Mg | 铝、硅, Magnesium | 热处理后提高耐腐蚀性 | 底盘和悬挂部件 |

| 铝铜 | 铝、铜 | 在潮湿环境中耐腐蚀性降低 | 要求高强度的结构件 |

| 铝硅-Cu-Mg | 铝、硅, Copper, Magnesium | 平衡的机械性能和受控的腐蚀 | 变速箱壳体、发动机零件 |

汽车环境中影响腐蚀的因素

汽车环境对材料提出了多重挑战,包括暴露于道路盐分、湿气和大气污染物。冬季道路上的盐会加速点蚀,特别是在积水的区域。温度波动会导致膨胀和收缩,从而可能在保护性氧化层中引发微裂纹。此外,酸或清洁剂等化学污染物可能会与铝表面相互作用。压铸部件的具体设计和位置也会影响腐蚀风险;有缝隙、薄壁或接缝的区域更容易发生局部腐蚀。

压铸铝的保护机制

当压铸铝合金暴露在空气中时,其表面会形成自然形成的氧化层。该层可以充当防止进一步氧化和腐蚀的屏障。然而,这种自然氧化层的有效性取决于合金成分和环境条件。在汽车应用中,经常采用额外的保护措施,包括阳极氧化、化学转化涂层和粉末涂层。阳极氧化可增厚氧化层,并可提高抗点蚀能力,而铬酸盐处理等化学转化涂层可增强油漆和附加涂层的附着力。这些表面处理对于直接接触水和盐的部件尤其重要。

| 防护类型 | 机制 | 应用实例 | 效力 |

|---|---|---|---|

| 自然氧化层 | 在空气中自发形成 | 全铝表面 | 干燥条件下适中 |

| 阳极氧化 | 氧化物电化学增厚 | 发动机盖、装饰件 | 减少点蚀,提高耐用性 |

| 化学转化膜 | 采用化学处理的薄保护层 | 底盘部件 | 增强耐腐蚀性和油漆附着力 |

| 粉末涂料 | 表面固化成类似油漆的面漆 | 外饰、外壳 | 防止潮湿和机械磨损 |

压铸工艺对耐腐蚀性能的影响

压铸工艺本身会影响耐腐蚀性。铸造温度、模具设计和冷却速率等因素决定了合金的微观结构。压铸过程中的快速冷却可能会产生精细的微观结构,从而提高机械强度,但也可能产生具有不同电化学电位的区域,从而增加局部腐蚀的风险。孔隙率是压铸部件的一个常见特征,它会使水或化学物质渗透到内部,从而从部件内部引发腐蚀。因此,仔细控制压铸参数,包括模具填充速度和温度控制,对于最大限度地减少孔隙率和增强耐腐蚀性至关重要。

环境测试和标准

汽车制造商进行广泛的测试来评估铝压铸部件的耐腐蚀性。常见测试包括盐雾(雾)测试、循环腐蚀测试以及暴露于湿度和温度循环。盐雾测试模拟道路盐暴露并评估点蚀或表面退化的发生。循环腐蚀测试复制波动的湿度和温度,更接近真实条件。汽车标准(例如用于盐雾测试的 ASTM B117 和 ISO 9227)提供了评估性能的基准。这些测试的结果可帮助制造商识别潜在的弱点并确定额外表面处理的必要性。

您对我们的产品感兴趣吗

留下您的姓名和电子邮件地址,以便获取我们的产品价格和详细信息。

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский