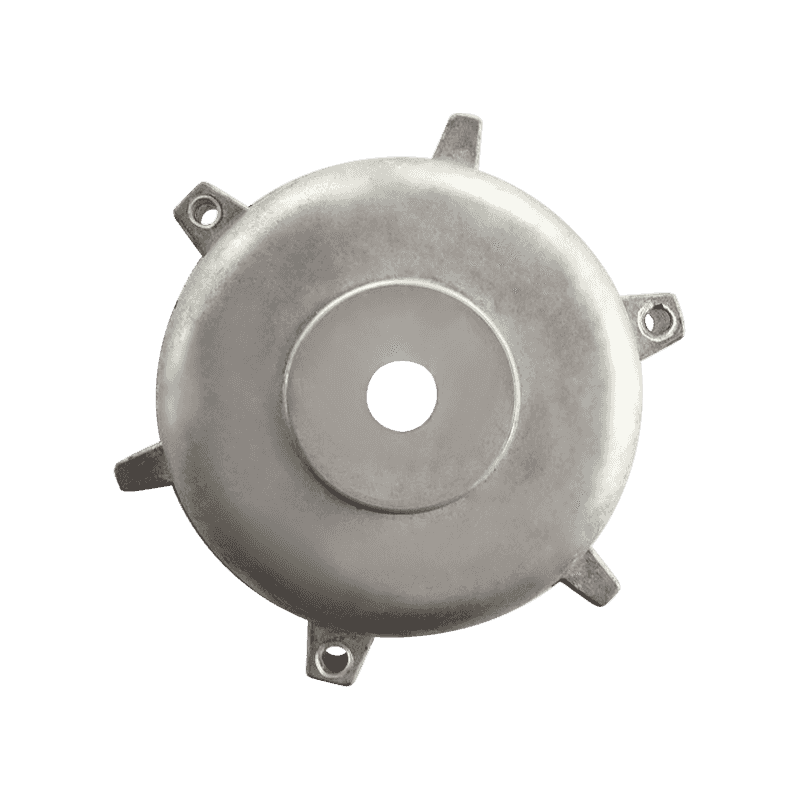

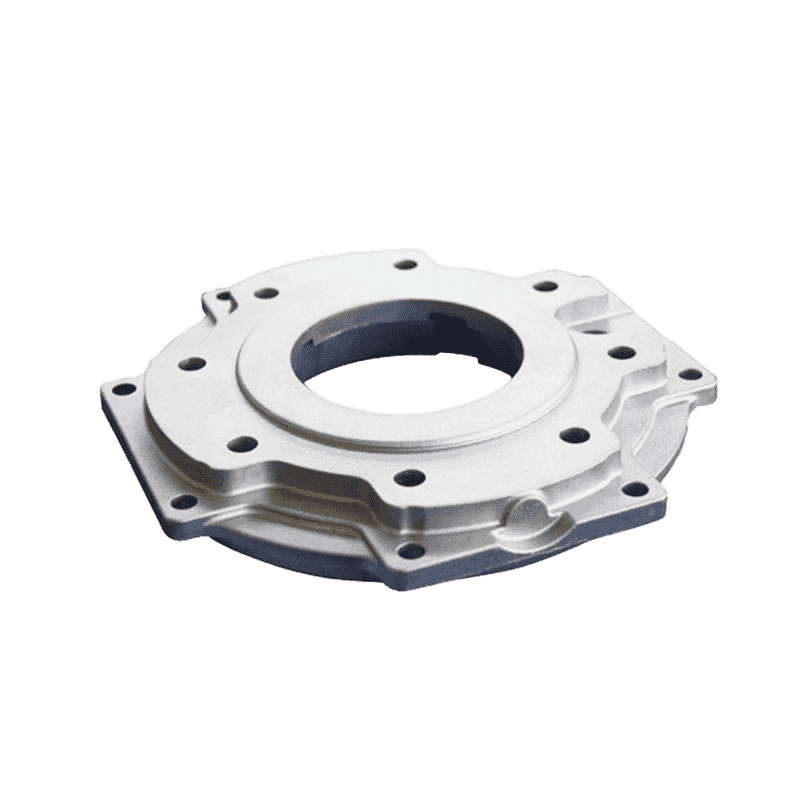

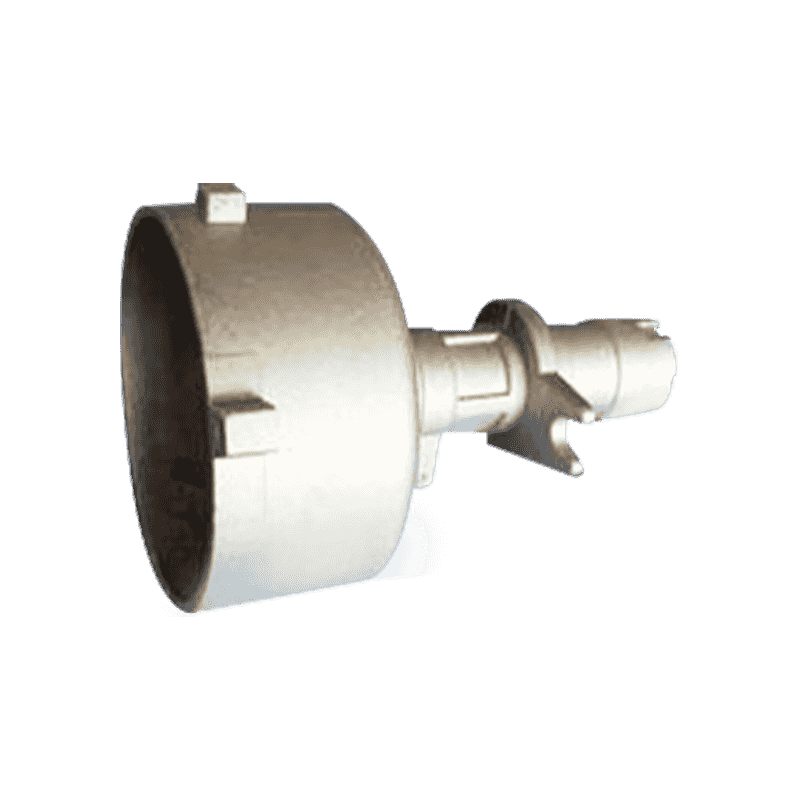

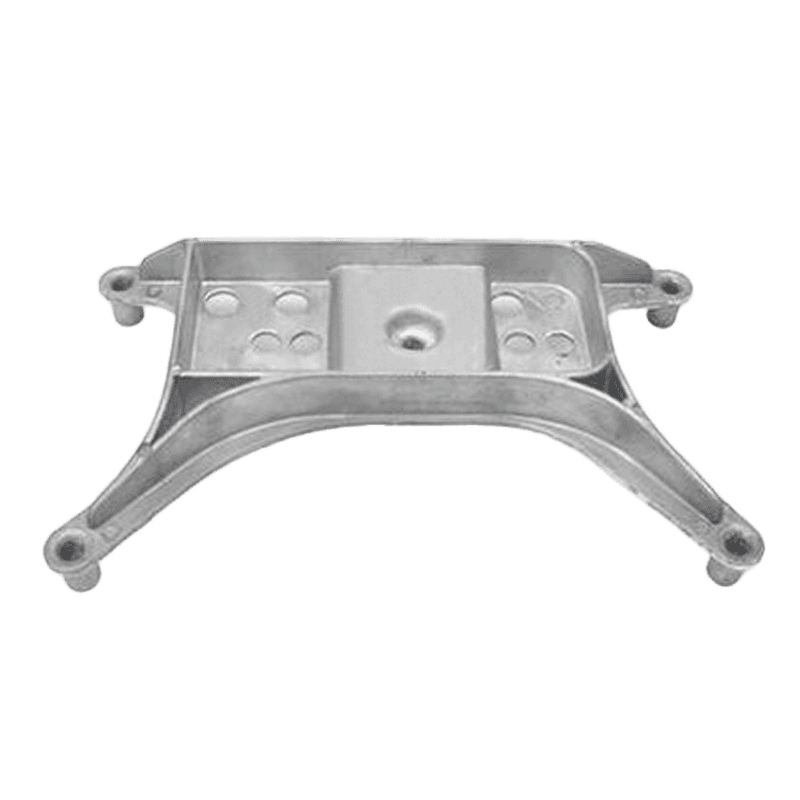

铝合金合金汽车零件铸件是否具有足够的强度和韧性?

材料本身的强度基础

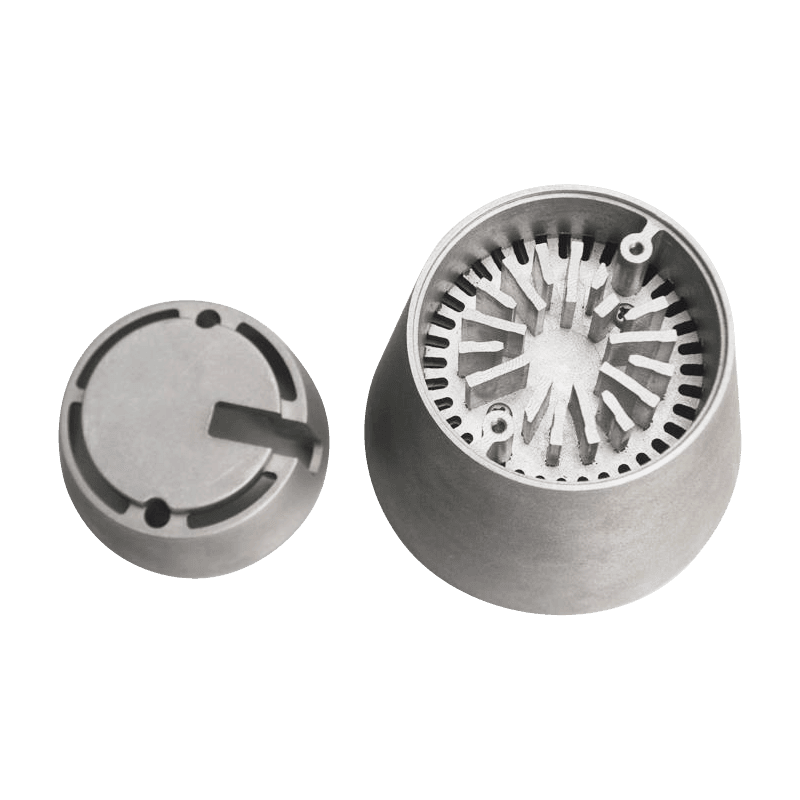

用于汽车零件的铸件的铝合金材料主要是含硅的铝合金,例如ADC12,A356等。这种类型的合金具有高强度和适度的延展性。合理的冶炼,形成和热处理后,其组织结构可以显示出良好的机械性能。在不增加重量的情况下,铝合金模具铸件的压缩和拉伸抗性通常可以满足汽车行业的设计要求。

过程控制对性能的影响

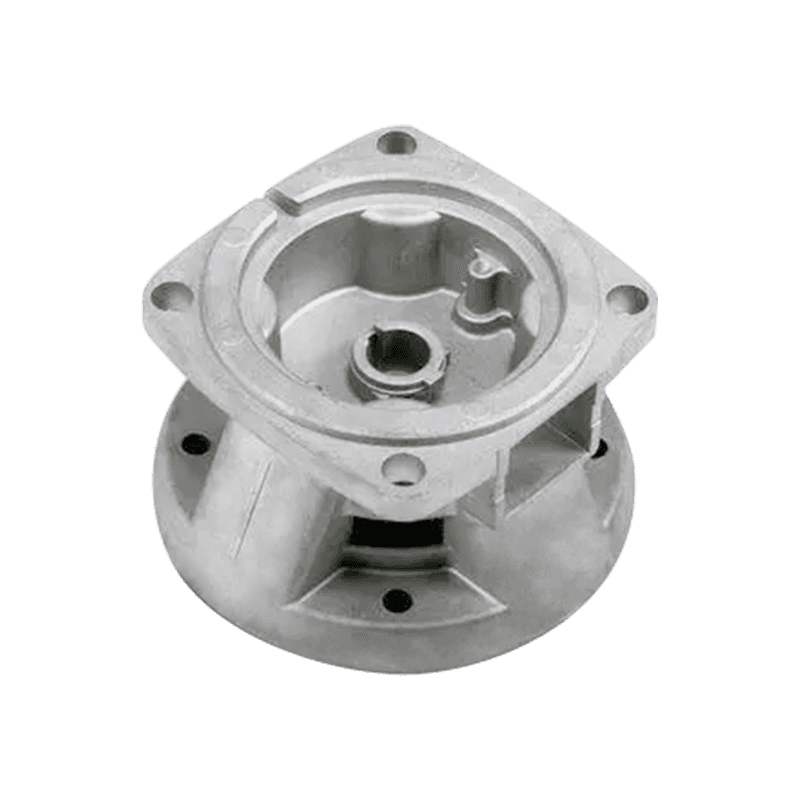

在 铝合金铸造 ,过程控制直接确定成品的强度和韧性水平。如果存在诸如内部毛孔,收缩或矿渣夹杂物等问题,则其强度将大大降低。在现代的压铸技术中,真空铸造和半固体铸造被广泛用于减少缺陷的可能性并提高组织密度。通过合理的模具设计,合金温度控制和浇注速度调节,可以在过程级别上有效保证零件的机械性能。

热处理改善了性能

一些铝合金模具铸件可以通过热处理(例如T6热处理过程)来改善强度和韧性。此过程优化了合金晶粒,使结构均匀,并通过溶解加强元素和进行衰老处理来增强整体机械性能。但是,并非所有的铸件都适合热处理,因此需要与随后的过程链接密切协调材料,以最大程度地提高性能。

在使用方案中的实际表现

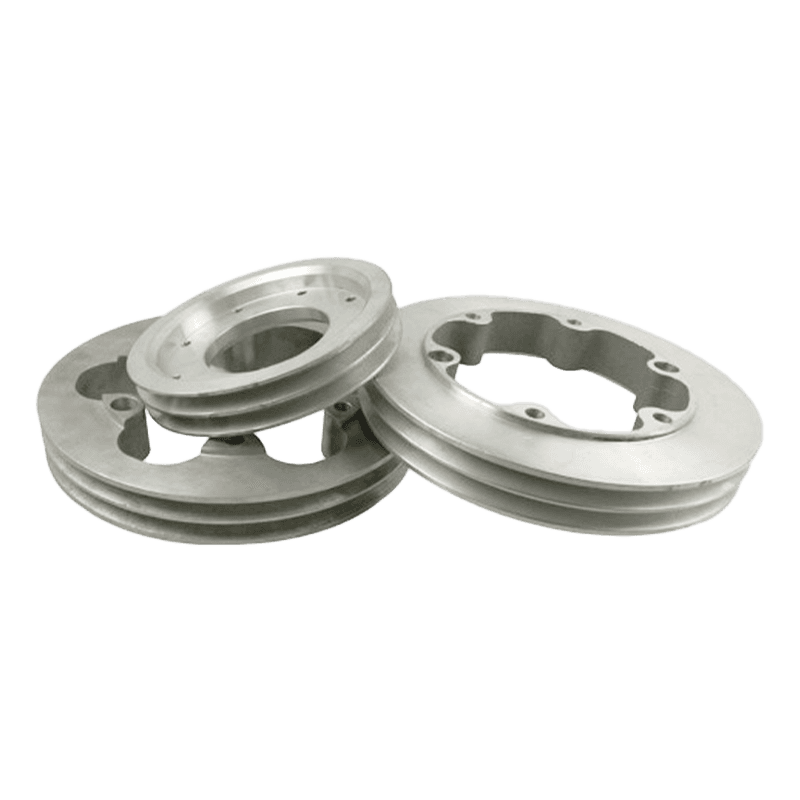

在实际应用中,铝合金模拟铸件通常用于不直接影响严重影响但需要一定的结构强度的位置。例如,在悬架支架中,模具铸件需要长时间承受振动和动态载荷,其强度和韧性必须符合相应的标准。许多实际的测试用例表明,通过标准制造工艺产生的铝合金模具铸件可以在这些零件中稳定起作用,并在使用寿命期间保持结构可靠性。

全面考虑安全性和耐用性

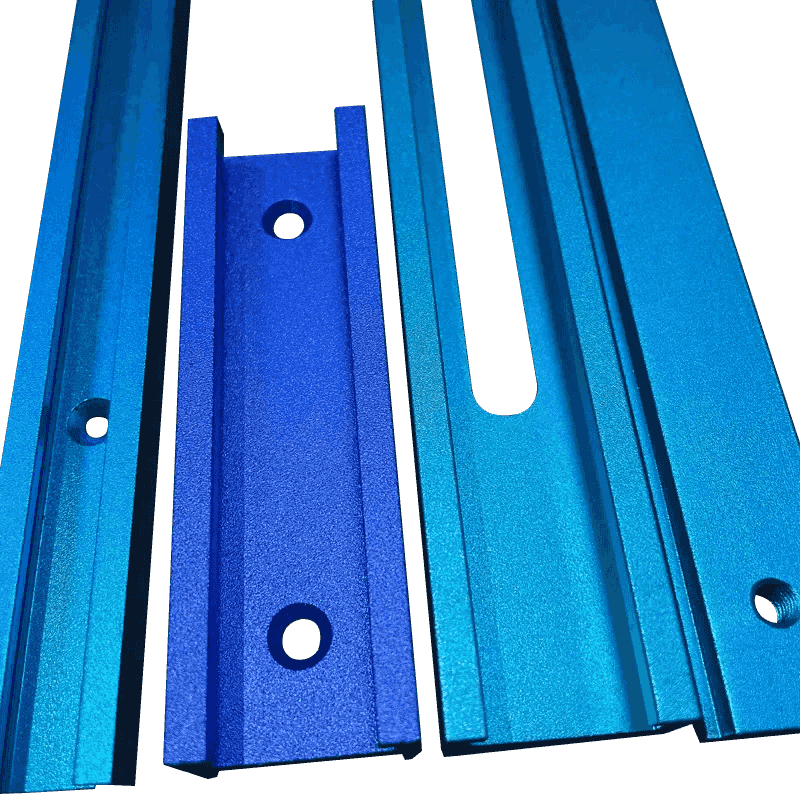

尽管铝合金的硬度比钢质略低于钢,但经过精确的设计和科学制造,它们的强度和韧性可以满足大多数汽车零件的使用要求。此外,铝合金自然具有对腐蚀性的抗性,并在长期使用中表现出稳定性。这种全面性能的平衡使其在汽车结构零件中的应用更具吸引力。

您对我们的产品感兴趣吗

留下您的姓名和电子邮件地址,以便获取我们的产品价格和详细信息。

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский