如何检测铝合金自动零件铸造中的内部缺陷?

在生产过程中 铝合金汽车零件铸件 ,内部缺陷的检测是至关重要的质量控制链接。这些缺陷通常直接影响机械性能,密封性能和零件的长期可靠性,因此必须通过科学方法来识别和控制它们。

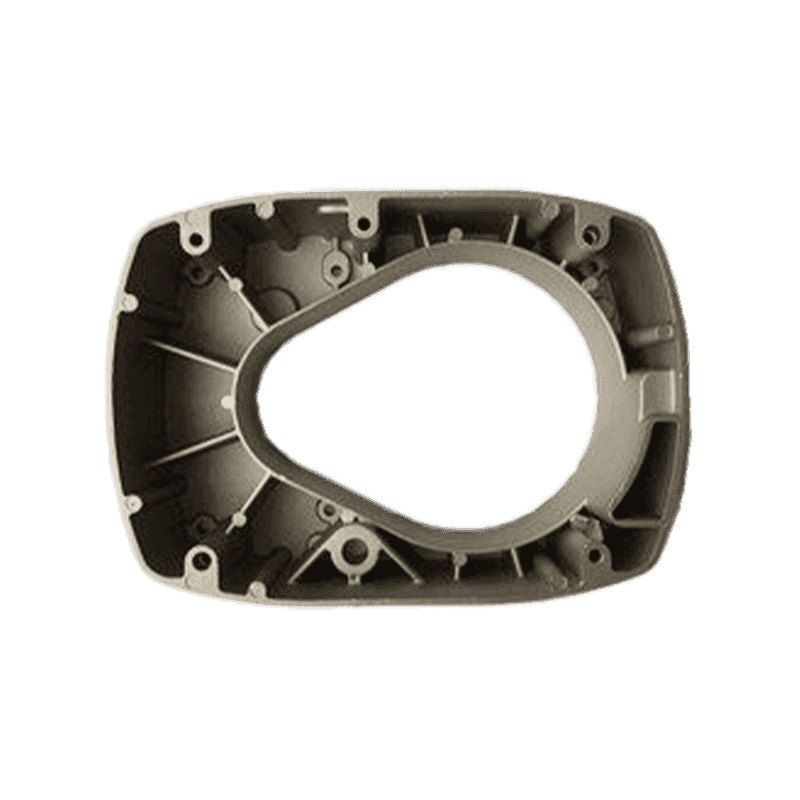

在制造过程中,铝合金模具铸件容易出现内部缺陷,例如毛孔,收缩,夹杂物,裂缝等。这些问题主要是由合金冶炼,模具设计和对模具铸造参数的不当控制引起的。肉眼无法直接识别它们,因此需要特殊的检测方法。

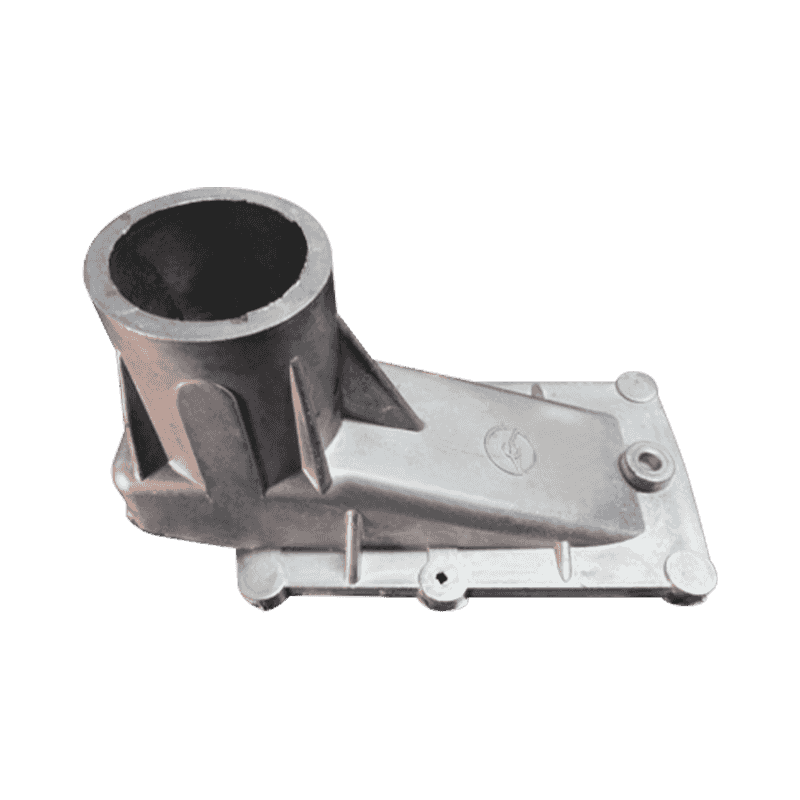

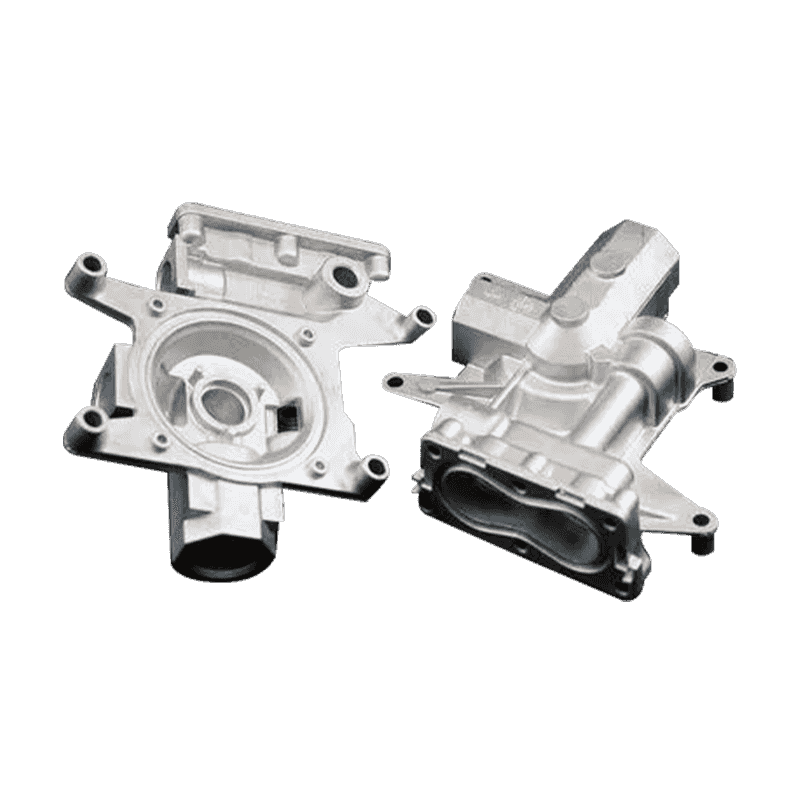

实际检测中常用的方法之一是射线照相缺陷检测。该方法使用高能射线穿透铸造并图像其内部结构。由于射线的不同材料密度的吸收能力不同,因此可以在成像中显示内部缺陷,例如孔和裂纹。该方法适用于具有复杂形状和完整内部结构的关键部分,例如发动机外壳,变速箱外壳等。通过放射线检查,不仅可以清楚地观察到缺陷的类型,大小和分布,而且可以分析其原因以提供后续过程调整的基础。

另一种常见的检测方法是超声测试。该方法根据材料中声波的传播特性检测内部异常。当声波遇到孔或夹杂物时,会发生反射或散射。通过检测返回信号的变化,可以确定零件内部是否存在缺陷。超声测试特别适用于对密度和强度高需求的铝合金模具铸件,并且具有非破坏性,安全有效的优势。但是,对于具有复杂形状或不规则表面的部分,信号干扰很大,并且需要经验丰富的操作员来确定信号变化的真实含义。

对于某些具有密封特殊要求的压铸,也可以使用空气紧密测试。该方法间接确定是否存在内部连接的孔或裂纹,通过将一定的气体压入零件并检测到它是否泄漏来确定。该方法通常用于检测汽车上的石油,天然气或水回路成分,以确保由于工作过程中泄漏而不会出现故障。

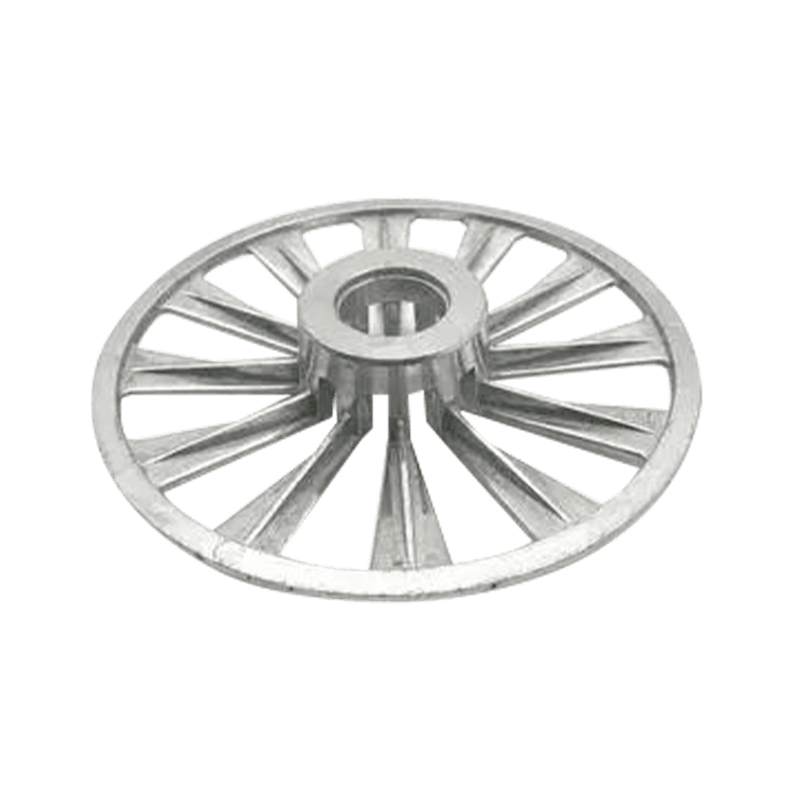

工业计算机断层扫描技术还逐渐应用于高端模具铸件的检测。该方法可以在三个维度上重建模具铸造,并直观地显示其内部结构。它适用于具有高质量要求的研发阶段或样本评估。尽管成本很高,但其成像清晰度和分析深度为缺陷识别提供了更大的空间。

除了上述常规检测方法外,有时还会合并金属分析和切片观察以进一步验证。通过分析铝合金的微观结构,我们可以更深入地了解缺陷的形成机理和金属结构的变化,以优化源的过程条件。

您对我们的产品感兴趣吗

留下您的姓名和电子邮件地址,以便获取我们的产品价格和详细信息。

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский