如何维护和清洁铅铸造模具?

铅模具维护的必要性

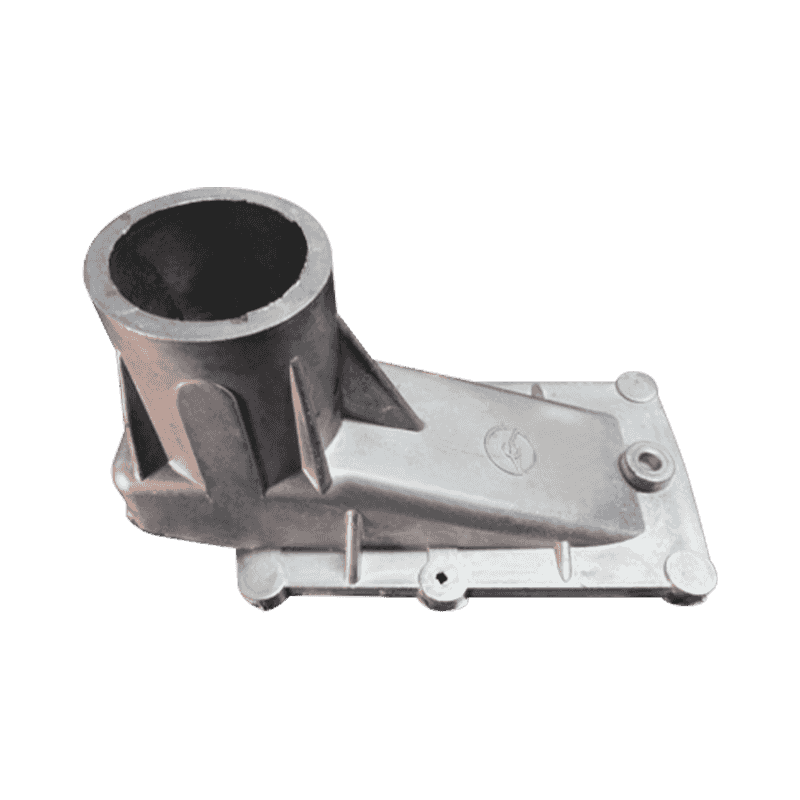

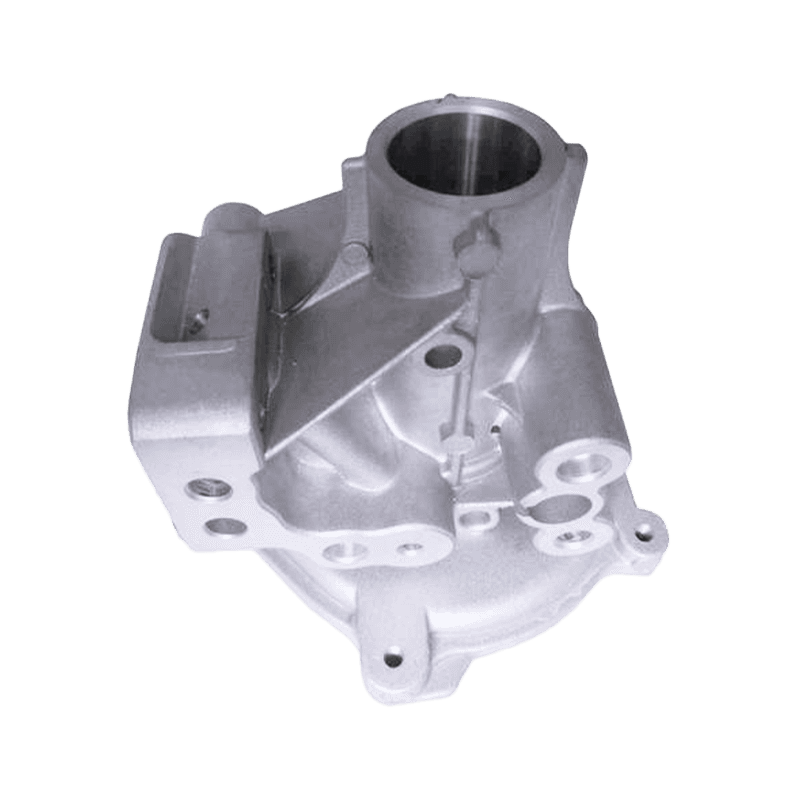

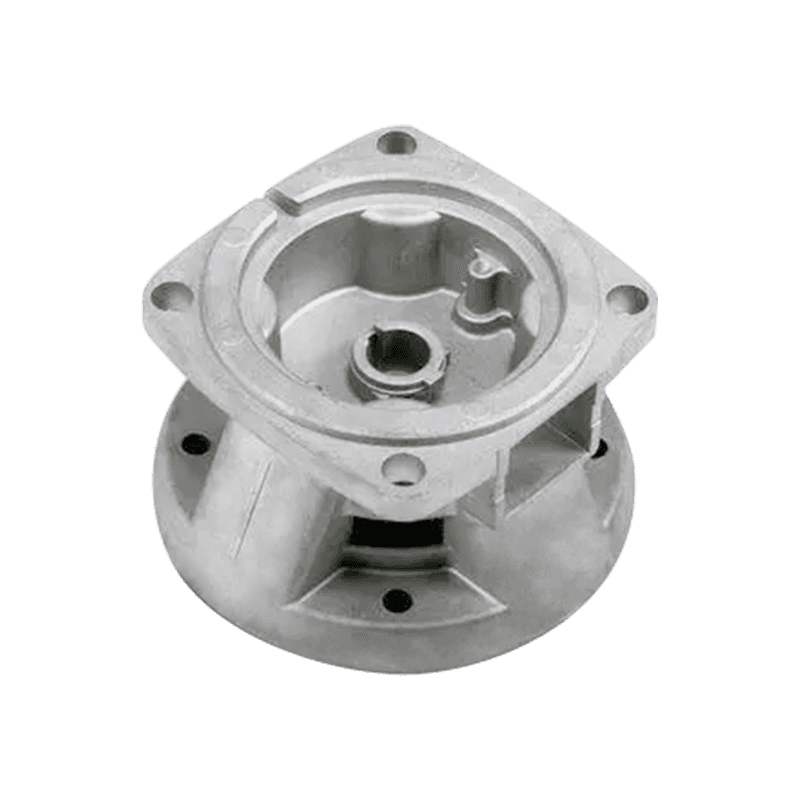

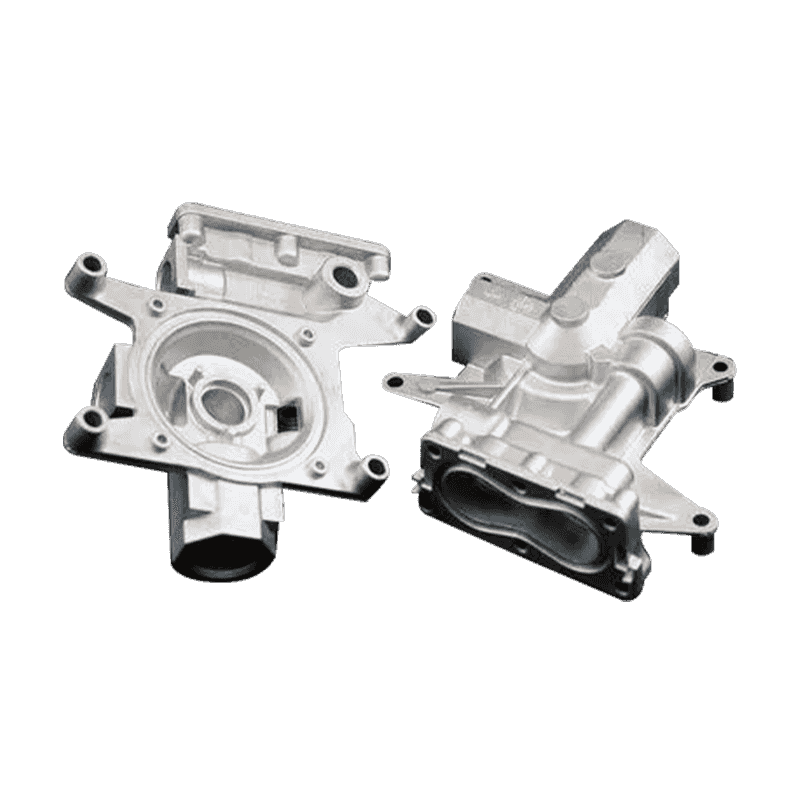

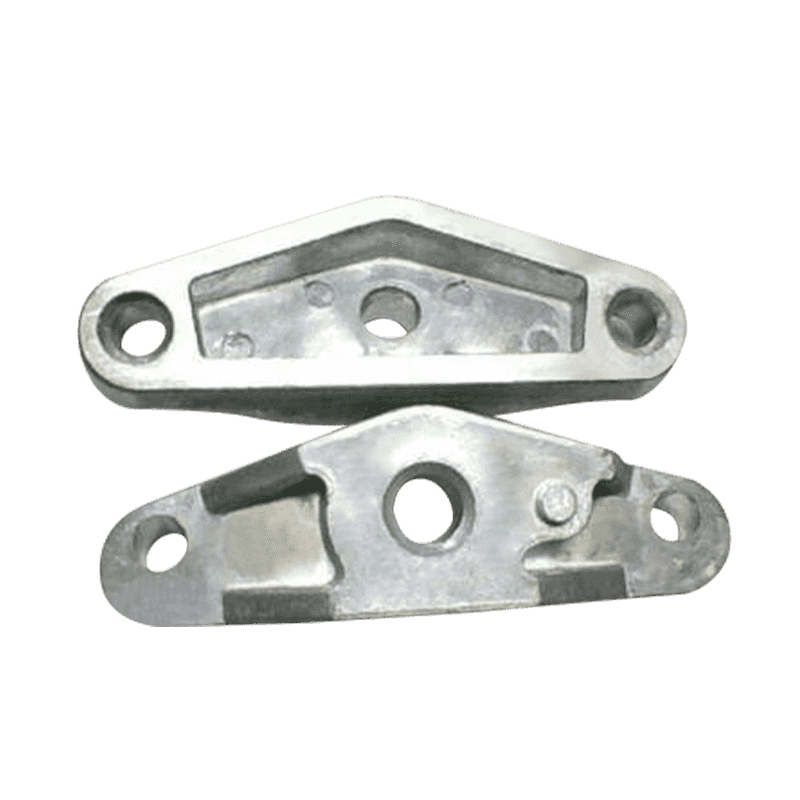

铅铸造 模具是生产铅合金成型的关键工具。它们的结构准确性,表面状态和热处理条件直接影响压铸的质量和生产效率。在高温,高压,重复开口和关闭下运行时,模具容易磨损,裂缝,碳沉积和腐蚀。如果缺乏定期的维护和清洁,则模具的寿命将大大缩短,并且铅模具的稳定性也将受到影响。制定合理的霉菌维护计划不仅可以保持压铸质量,还可以帮助控制生产成本。这是铅铸造公司日常管理的重要组成部分。

每日维护内容和操作点

1。生产前的准备检查

在每个铸造操作之前,应全面检查模具,包括模具的定位销,分开表面,排气凹槽和栅极系统。只有在确认没有裂缝,没有障碍和没有外来物质残留物之后,才能输入生产状态。同时,还必须检查模具冷却系统是否未能确保冷却效率。

2。生产过程中的润滑管理

在压铸过程中,应定期在模具表面上喷涂特殊的释放剂。润滑可以减少金属粘在霉菌上,减慢霉菌表面的磨损并延长霉菌寿命。释放剂应均匀喷涂,以避免碳沉积。建议根据模具温度控制喷雾频率,以防止过冷或结垢。

3。定期温度监测

在高温下运行时,模具容易裂纹。必须设置模具温度监测设备,以确保其在合理的范围内运行。温度异常波动的模具应停止并及时检查,以避免进一步损坏。

霉菌清洁的方法和步骤

1。关闭后初步清洁

生产完成后,当模具温度降至安全范围(通常低于100°C)时,可以使用软布或塑料刮板来去除金属颗粒,释放剂残基和含碳沉积物在模具表面上,以防止它们在模具冷却后硬化并形成粘附层。

2。碳沉积和油处理

对于顽固的碳沉积,可以使用特殊的模具清洁剂进行喷涂处理,并且可以使用软刷或铜刷进行轻刷。避免使用钢羊毛等硬物体来避免刮擦霉菌表面。

3。冷却系统的内部冲洗

模具的水或油回路容易沉积在内部的杂质,这可能会影响散热效果。建议使用刻度清洁器或空气压缩机系统定期冲洗管道,以确保内部不打击并有助于稳定模具温度。

4。拆卸零件的精细维护

应定期拆卸和清洁模具的可移动部位(例如滑块,喷射器,导脚钉),并应施加高温油脂以防止咬人或堵塞。如果发现松动或磨损,则应及时更换相关零件。

5。表面抗持续处理

清洁后,在模具表面均匀地喷涂抗粘液,尤其是对于长期未使用的模具,应紧紧涂覆。也应在存储前干燥模具,以避免由残留水分引起的腐蚀。

定期维护和维护计划的建议

公司应根据模具使用频率,压铸条件和霉菌寿命阶段制定相应的维护周期:

*每日维护:清洁霉菌表面并在每次移位后更换润滑零件。

*每周维护:拆卸冷却系统并检查模具锁定设备。

*每月维护:全面的拆卸和检查,排气凹槽的打磨,匹配尺寸的测量以及轻微磨损的维修。

*大修和维护:当压铸零件的精确度降低或模具的累积输出达到预期的寿命百分比时,进行了整体翻新,包括模具表面抛光,硬化层修复,裂纹处理等。

通过上述多层维护计划,可以有效地控制模具的磨损节奏,并可以保证生产压铸生产的稳定性。

预防和管理建议

1。建立模具文件

为每组模具建立使用记录,包括生产时间,维护频率,维护历史等,以促进故障原因和合理的维护计划。

2。操作员培训

霉菌清洁和维护操作必须由具有专业知识的人员进行,以避免通过不当方法造成的霉菌损害。建议定期组织培训以提高操作的标准化。

3。维护设备匹配

配备了特殊的霉菌清洁设备(例如超声清洁机,沙蓝机,脱氧炉等)可以提高清洁效率和效果,尤其是对于复杂的结构模具。

您对我们的产品感兴趣吗

留下您的姓名和电子邮件地址,以便获取我们的产品价格和详细信息。

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский