铝合金电动工具零件的强度是否足以满足高负载操作的要求?

铝合金零件的基本强度特征在压铸过程下

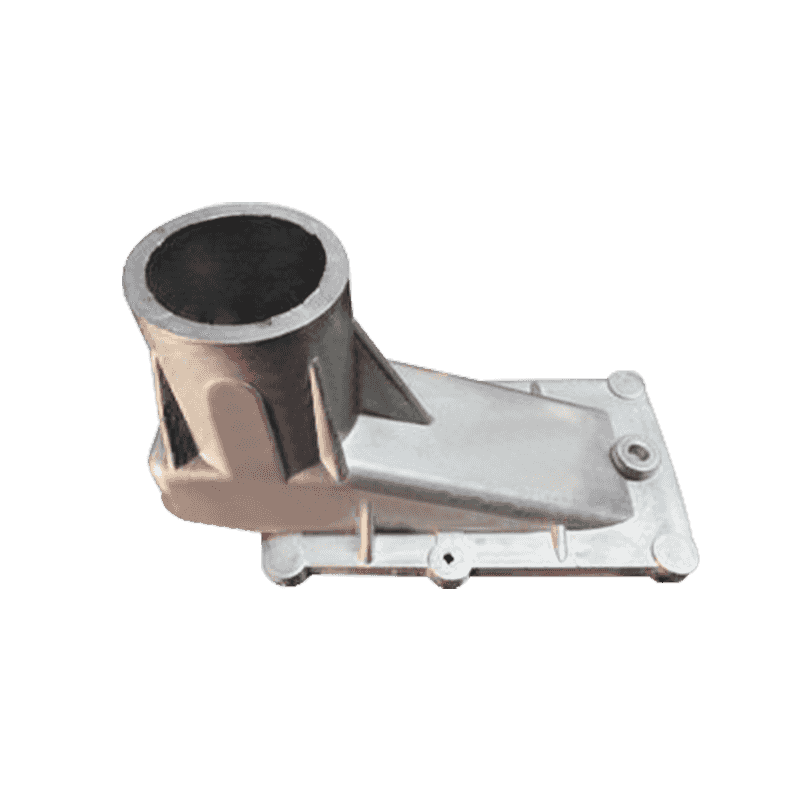

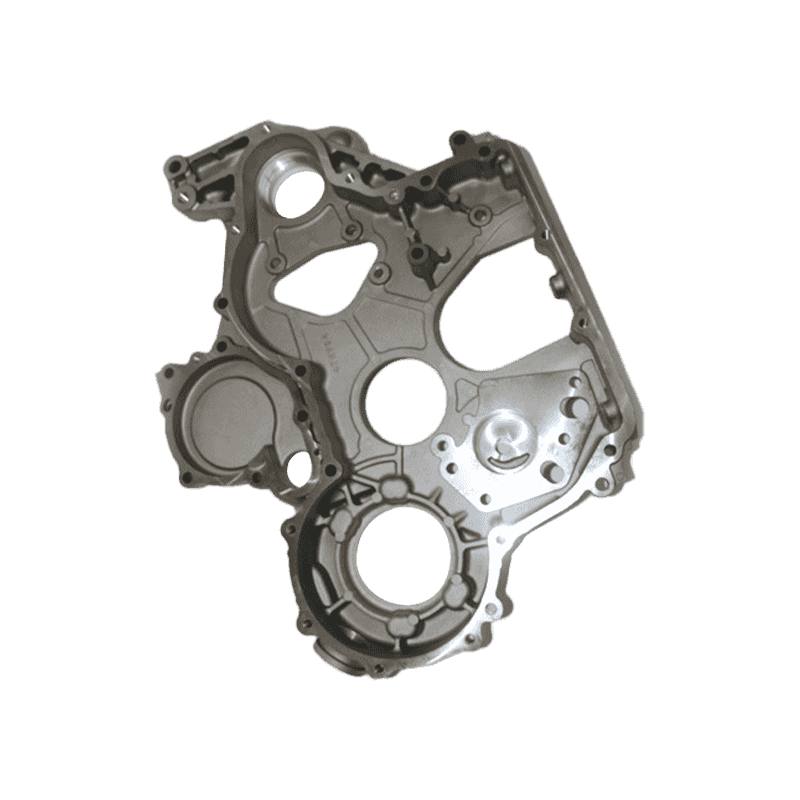

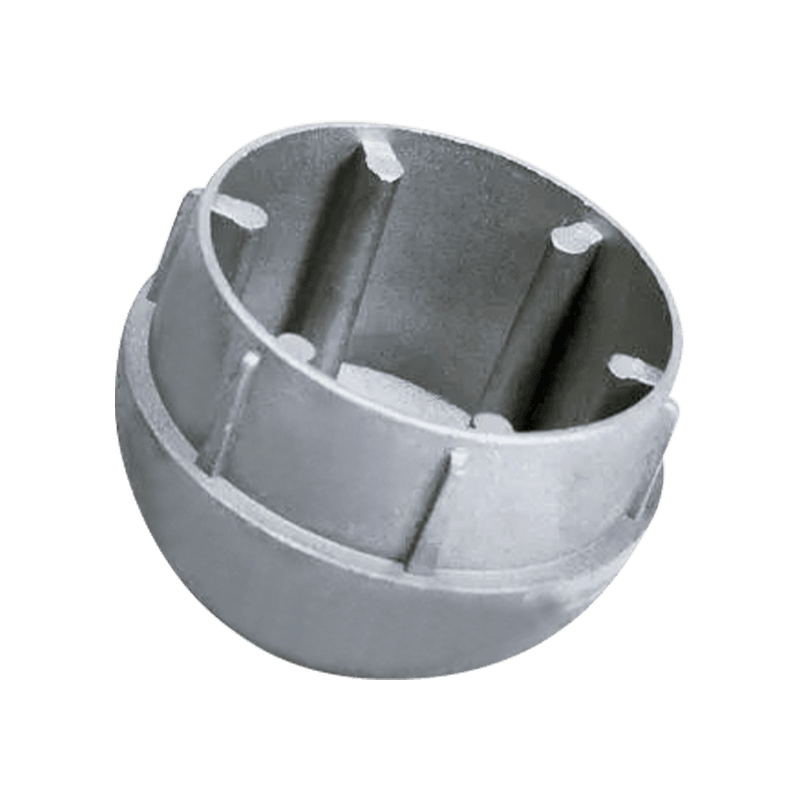

铝合金铸件 由于其低密度,轻度结构和高成型效率,广泛用于电源工具外壳和内部结构零件。常见的材料,例如ADC12,A380,ALSI9CU3等具有良好的拉伸强度和抗冲击力。尽管铝合金的绝对强度低于锻造钢或不锈钢的绝对强度,但在设计过程中可以通过壁厚厚度分布,肋骨排列等来补偿承重的间隙。对于住房,保护性结构或电动工具的压力部分,它们的基本强度可以满足日常使用所需的机械要求。

结构设计和力分布对强度性能的影响

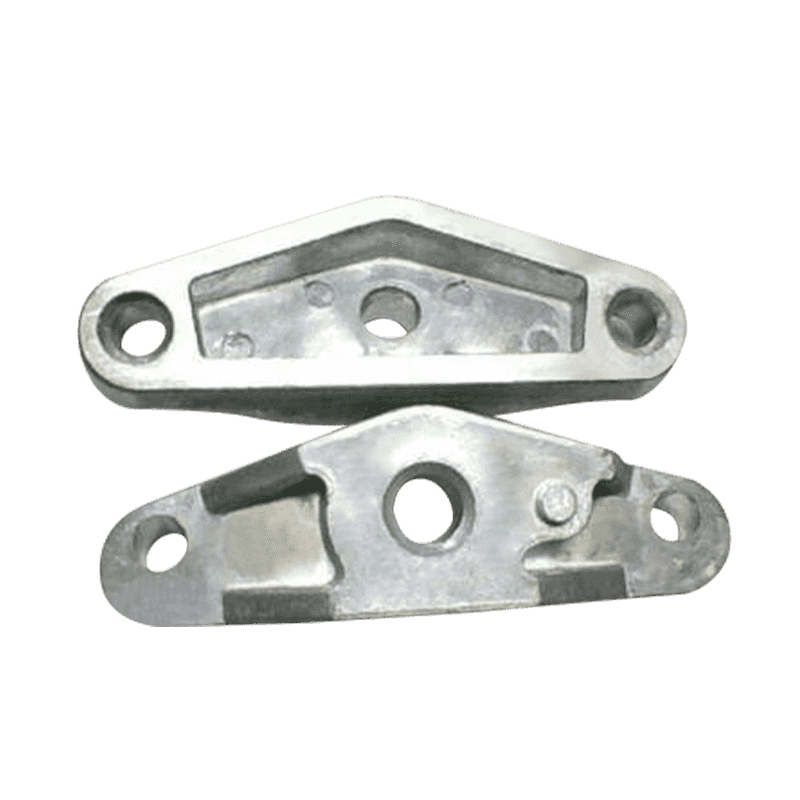

模具铸件需要考虑设计过程中的结构均匀性和压力分散原理。可以通过加强肋骨,支撑肋骨或圆角过渡来减少应力浓度,从而提高整体承重能力。电动工具中的压铸零件通常需要承受间歇性振动,高频旋转和反作用力影响。因此,合理的结构设计不仅是改善承重性能的关键,而且与使用过程中零件的稳定性直接相关。

压铸成型质量对强度一致性的影响

如果收缩孔,孔,冷闭合和其他缺陷在模具铸造过程中发生,则零件内部结构的紧凑性将受到影响,从而导致局部强度降低。为了确保需要控制铸件零件的质量,关键过程参数(例如模具温度,合金浇注速度,排气系统和模具设计)需要受到控制。最终的零件通常需要通过X射线检测,金属分析或机械测试来验证其强度分布。在群众生产中,压铸过程的可控性对于确保总体强度的一致性具有重要意义。

适用于高负载方案的应用界限

尽管模具式铝合金零件被广泛用于变速箱外壳,前卫板,齿轮腔和其他部分电动工具,但在高频,高频和高温环境下,某些结构仍可能面临强度或变形问题。例如,重型工业钻探机,撞击扳手和其他高强度操作以及长期工作周期对零件的疲劳性能提出了更高的要求。在这种情况下,通常有必要通过热处理,浸润和其他方法来匹配增强的铝合金材料或改善机械性能。

结合后处理过程以优化力量性能

为了进一步提高强度,铝合金模具铸件经常使用T5或T6热处理过程来沉淀和加热组织中的Si和Cu元素。同时,将通过机械处理来补充一些关键部分,以确保连接的准确性和机械稳定性。在表面处理方面,诸如阳极氧和电泳涂层之类的过程不仅有助于提高耐腐蚀性,而且还提供了一定的缓冲保护,以防止外力影响。

实际情况下的申请性能

在实际的产品应用中,例如某种手持式角磨型的模型,其前壳使用ADC12模具铸造。已经验证的是,在高速振动环境中,这种结构可以稳定运行数百小时,而不会明显的裂纹或变形。此外,在高频拆卸和装配扳手的壳结构中,还广泛使用了压铸铝合金,并且通过控制肋骨位置和厚度比来满足扭转和压缩性的要求。。

您对我们的产品感兴趣吗

留下您的姓名和电子邮件地址,以便获取我们的产品价格和详细信息。

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский