铅压铸件的尺寸精度 铅压铸以其实现高尺寸精度的能力而闻名,这对于需要一致的零件几何形状和配合的行业至关重要。尺寸精度取决于模具设计、注射压力、冷却速率和模具温度控制等多种因素。在标准工业实践中,对于较小尺寸的铅压铸组件通常可以满足 ±0.05 毫米至 ±0.1 毫米的公差水平,而对于较大的组件则可以满足稍大的范围。这种精度使铅压铸适用于严格公差和重复性至关重要的应用,例如电动汽车压铸、...

了解更多铝合金汽车配件

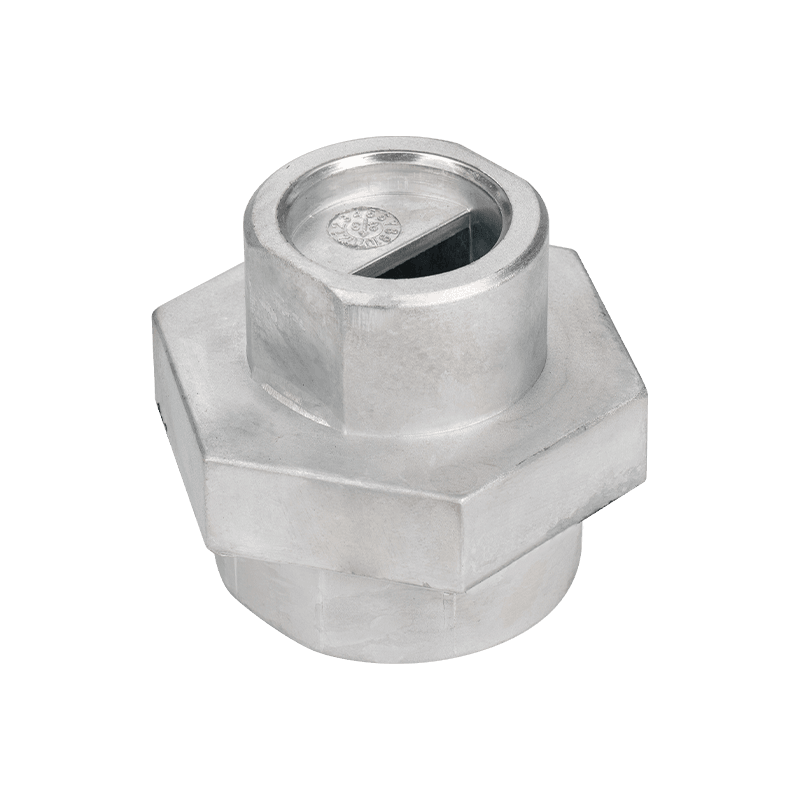

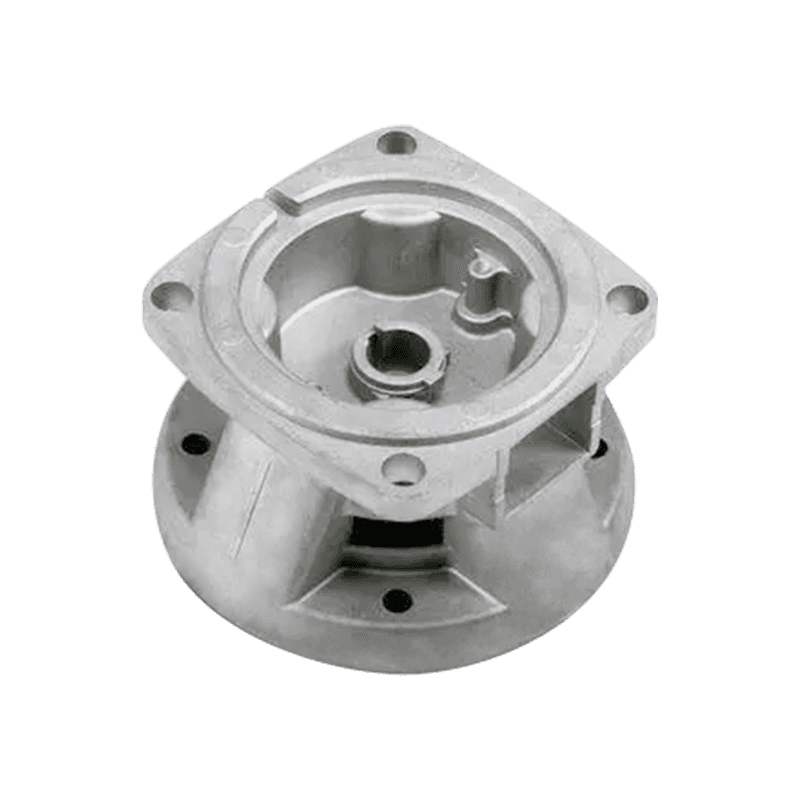

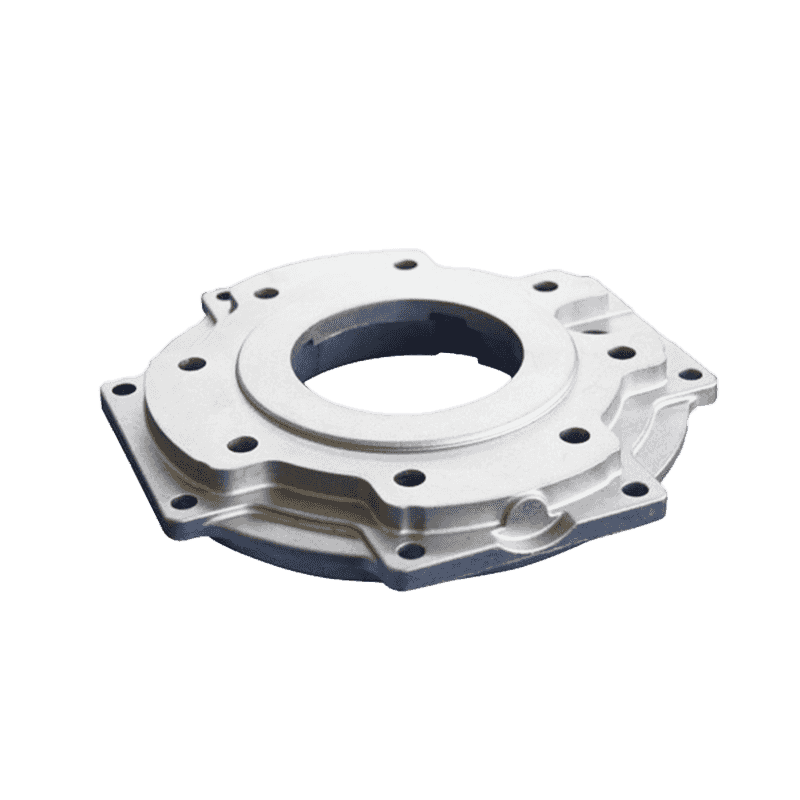

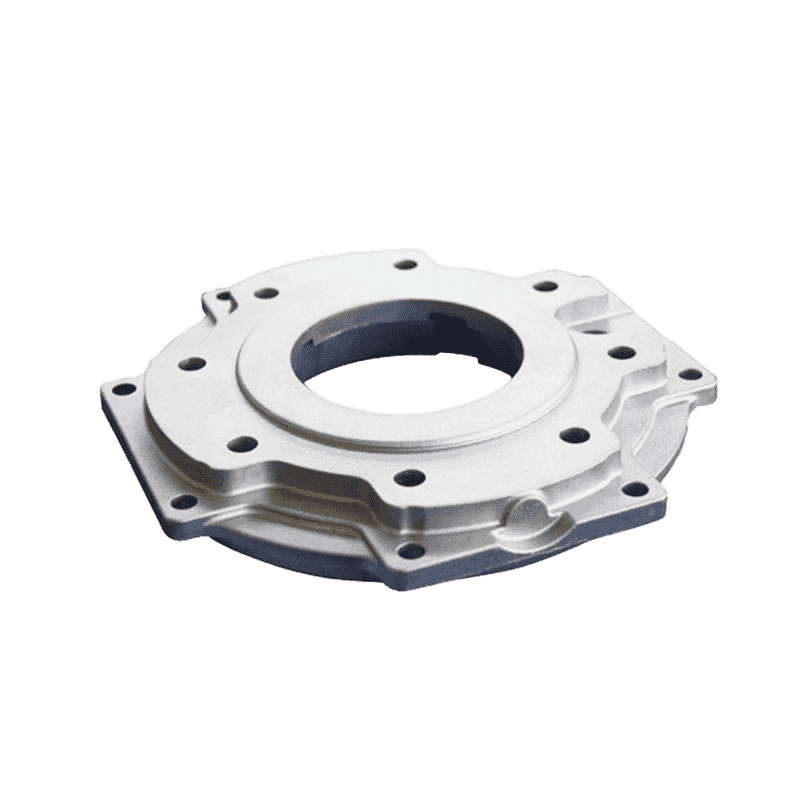

铝合金压铸汽车零部件是汽车制造业不可或缺的一部分,采用先进的铝合金压铸工艺制造而成,性能可靠。

铝合金压铸汽车零部件属于高强度、轻量化汽车零部件,采用铝合金材料制成,具有良好的强度和刚度,在保持良好刚性的同时,可以减轻汽车整体重量,不仅可以提高汽车的燃油经济性,还可以提高汽车的操纵性和加速性能。此外,铝合金材料还具有良好的耐腐蚀性,可以有效抵御恶劣的环境条件,延长汽车零部件的使用寿命。

铝合金压铸汽车零部件具有良好的制造精度和表面质量。铝合金压铸工艺可以实现复杂零件的一次成型,避免了传统加工方法中的多道工序和连接接头,提高了零件的装配精度和可靠性。同时,铝合金压铸件表面光洁度高,不需要额外的表面处理,大大降低了生产成本。

铝合金压铸汽车零部件还具有良好的导热性和散热性能。铝合金材料具有良好的导热性能,能够将汽车发动机产生的热量迅速传导至外界环境,维持发动机的正常工作温度,不仅提高了发动机的工作效率,还延长了发动机的使用寿命。

| 1. 图纸或样品 | 我们从客户那里得到图纸或样品。 |

| 2. 图纸确认 | 我们将根据客户的2D图纸或样品绘制3D图纸,并将3D图纸发送给客户确认。 |

| 3. 报价 | 得到客户确认后我们会报价,或者直接根据客户的3D图纸报价。 |

| 4. 制作模具/模型 | 收到客户的模具订单后,我们将制作模具或图案。 |

| 5. 制作样品 | 我们将使用模具制作真实样品并发送给客户确认。 |

| 6. 量产 | 我们将在得到客户的确认和订单后生产产品。 |

| 7. 检验 | 完成后我们将由我们的检验员检验产品或请客户与我们一起检验。 |

| 8. 发货 | 我们将在收到检验结果并得到客户确认后将货物运送给客户。 |

| 过程: | 1) 压铸/型材挤压 |

| 2) 机械加工:数控车削. 铣削. 钻孔. 磨削. 铰孔和螺纹加工 | |

| 3) 表面处理 | |

| 4) 检验和包装 | |

| 可用材料: | 1)铝合金压铸:ADDC10. ADC12. A360. A380. ZL110. ZL101等。 |

| 2) 铝合金型材挤压:6061. 6063 | |

| 3)锌合金压铸:ZDC1. ZD2. ZAMAK 3. ZAMAK 5. ZA8. ZL4-1等。 | |

| 表面处理: | 抛光 |

| 抛丸 | |

| 喷砂 | |

| 粉末涂层 | |

| 阳极氧化 | |

| 镀铬 | |

| 钝化 | |

| 电泳涂层 | |

| 透明涂层 | |

| 等。 | |

| 容差: | +/-0.01mm |

| 每单位重量: | 0.01-5KG |

| 订单交货时间: | 20-45天(根据产品的数量和复杂程度) |

| 1. 图纸或样品 | 我们从客户那里得到图纸或样品。 |

| 2. 图纸确认 | 我们将根据客户的2D图纸或样品绘制3D图纸,并将3D图纸发送给客户确认。 |

| 3. 报价 | 得到客户确认后我们会报价,或者直接根据客户的3D图纸报价。 |

| 4. 制作模具/模型 | 收到客户的模具订单后,我们将制作模具或图案。 |

| 5. 制作样品 | 我们将使用模具制作真实样品并发送给客户确认。 |

| 6. 量产 | 我们将在得到客户的确认和订单后生产产品。 |

| 7. 检查 | 完成后我们将由我们的检验员检验产品或请客户与我们一起检验。 |

| 8. 发货 | 我们将在收到检验结果并得到客户确认后将货物运送给客户。 |

| 过程: | 1) 压铸/型材挤压 |

| 2) 机械加工:数控车削. 铣削. 钻孔. 磨削. 铰孔和螺纹加工 | |

| 3) 表面处理 | |

| 4) 检验和包装 | |

| 可用材料: | 1)铝合金压铸:ADDC10. ADC12. A360. A380. ZL110. ZL101等。 |

| 2) 铝合金型材挤压:6061. 6063 | |

| 3)锌合金压铸:ZDC1. ZD2. ZAMAK 3. ZAMAK 5. ZA8. ZL4-1等。 | |

| 表面处理: | 抛光 |

| 抛丸 | |

| 喷砂 | |

| 粉末涂层 | |

| 阳极氧化 | |

| 镀铬 | |

| 钝化 | |

| 电泳涂层 | |

| 透明涂层 | |

| 等。 | |

| 容差: | +/-0.01mm |

| 每单位重量: | 0.01-5KG |

| 订单交货时间: | 20-45天(根据产品的数量和复杂程度) |

-

-

铝型材支架概述 铝型材支架因其重量轻、耐腐蚀且易于安装而被广泛应用于各种结构和机械应用中。这些支架用作铝型材的连接器和支撑件,为框架、组件和机械提供稳定性和对准。它们的多功能性使其在自动化、物料搬运和建筑等行业中广受欢迎。 与动态载荷相关的机械性能 铝型材支架对动态载荷的适用性取决于其机械性能,包括拉伸强度、屈服强度和抗疲劳性。支架常用的铝合金具有中等强度和良好的弹性,使其...

了解更多 -

锌压铸件在结构应用中的机械强度 锌压铸件因其机械强度、铸造精度和成本效益之间的平衡而广泛应用于各个行业。在考虑锌压铸件能否满足结构件的要求时,需要考虑几个因素,包括抗拉强度、抗冲击性、延伸率和承载能力。材料的显微组织、合金成分和铸造工艺质量都会影响其最终性能。了解这些特性使工程师能够评估其对稳定性、耐用性和抗应力至关重要的结构应用的适用性。 锌压铸件的基本性能 的基本属性为...

了解更多 -

目视检查方法 目视检查是质量评估的第一线 铝压铸件 。检查员寻找可能表明生产问题的表面缺陷,例如裂纹、孔隙、冷隔或流痕。适当的照明条件和放大工具有助于识别可能影响性能的细微缺陷。铝的银白色外观应该是均匀的,没有变色或不寻常的纹理变化,这些变化可能表明污染或冷却不当。 尺寸精度验证 包括卡尺、千分尺和坐标测量机 (CMM) 在内的精密测量工具可验证...

了解更多 -

铝型材电子配件简介 铝型材电子配件 是将铝型材集成到各种电子系统中的结构和功能组件。这些配件用于组装、连接、支撑或保护多个领域的电子设备。铝型材配件因其结构轻、耐腐蚀、导热性好、适应性强等特点,被广泛应用于消费电子、工业设备、通讯设备等领域。他们的作用不仅限于提供物质支持;它们还有助于改善散热、实现模块化设计并在不同的操作条件下保持耐用性。通过了解铝型材电子配...

了解更多 -

1. 锌合金压铸汽车配件简介 锌合金压铸 是汽车行业广泛使用的方法,可生产尺寸精度高的结构件和装饰件。该工艺包括在高压下将熔融锌合金注入模具中,从而生产出坚固、细致且均匀的部件。这些汽车零部件因其对复杂设计的适应性以及将结构和装饰功能集成到车辆中的能力而广受欢迎。当考虑它们在结构件和装饰件中的应用时,有必要评估它们的优缺点,以了解它们对汽车制...

了解更多 -

虽然 铅压铸 该工艺在生产效率和成品质量方面具有显着优势,但以铅为主要原料可能会带来一定的环境污染和健康风险。铅是一种有毒的重金属。长期接触和吸入铅尘或铅烟对人体危害严重,可能引起多种健康问题。此外,铅的生产和加工可能对周围环境造成污染。 铅压铸过程中最大的健康风险来自于铅的挥发和吸入。当铅在高温下熔化时,会释放出铅蒸气和微小颗粒,这些颗粒可能被工人吸入,特别是在通风不良...

了解更多 -

压铸铝合金汽车零部件简介 压铸铝合金汽车零部件 由于其重量轻、设计灵活性以及形成复杂形状的能力,被广泛应用于汽车行业。这些零件用于发动机部件、变速箱壳体、底盘零件和车身结构。影响其长期性能的一项关键特性是耐腐蚀性,特别是因为汽车零部件暴露在不同的环境条件下,包括水分、道路盐分、温度变化和化学污染物。评估压铸铝合金在汽车使用环境中是否...

了解更多 -

锌合金镀浴室配件简介 锌合金镀浴室挂件 由于其强度、耐腐蚀性和美观性的结合,广泛应用于家庭、酒店和商业空间。这些产品包括毛巾杆、肥皂架、水龙头、淋浴喷头和其他装饰装置。与塑料、不锈钢或纯铝等材料相比,锌合金在结构完整性和成本效益之间取得了平衡。电镀工艺进一步增强了对磨损、划痕和环境因素的抵抗力,使其成为长期使用的可行选择。 锌合金镀层的...

了解更多 -

铅压铸件的基本特点 铅压铸以铅及其合金为原料。熔融金属在高压下注入模具型腔,形成所需的金属产品。铅的熔点较低,一般在327℃左右,因此铅压铸的工艺温度较低,有效降低能耗。铅的密度较高,导致成品较重,适合制造需要高密度和耐磨性的零件。此外,铅表现出优异的耐腐蚀性,特别是在某些环境下,表现出良好的化学稳定性。铅压铸工艺包括熔化、注射、冷却、脱模和后处理,相对成熟,自动化程度高。 ...

了解更多 -

流程优化提高生产效率 铝压铸生产效率与工艺流程密切相关。合理的工艺设计可以缩短生产周期,降低能耗,提高单件生产速度。首先,设计良好的模具结构和流道系统有助于缩短注射和冷却时间,从而提高单位生产速度。优化模具排气和冷却系统可以减少缺陷并降低返工成本。其次,调整注射速度、保压时间、浇注温度等工艺参数,保证金属流动均匀,减少气孔、缩松等缺陷,提高一次合格率,减少材料损耗。计算机模拟...

了解更多 -

材料特性和结构适应性 作为重要材料 电动工具配件的铸造 ,锌合金具有良好的流动性和低熔点,使其能够在模具铸造过程中填充模具的精细结构,并实现复杂形成部分的成型。这种特征非常适合电动工具配件的制造需求,因为该工具的内部部分通常需要精细的结构和复杂的几何形状。锌合金的韧性和延展性在使用过程中还为零件提供了一定的抗性性,使它们在各种工作...

了解更多

您对我们的产品感兴趣吗

留下您的姓名和电子邮件地址,以便获取我们的产品价格和详细信息。

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский